لوڈ فنکشن میں خودکار کنٹرول

بہت سے معاملات میں مشین کے بعض حصوں پر عمل کرنے والی قوتوں اور لمحات کو کنٹرول کرنا ضروری ہوتا ہے۔ جن میکانزم کے لیے اس قسم کے کنٹرول کی ضرورت ہوتی ہے ان میں بنیادی طور پر مختلف کلیمپنگ ڈیوائسز شامل ہیں، مثال کے طور پر، الیکٹرک رنچ، الیکٹرک رنچ، الیکٹرک چک، ریڈیل ڈرلنگ مشینوں کے لیے کالم کلیمپنگ میکانزم، پلانرز کے لیے کراس بارز اور بڑی ڈرلنگ مشینیں وغیرہ۔

بہت سے معاملات میں مشین کے بعض حصوں پر عمل کرنے والی قوتوں اور لمحات کو کنٹرول کرنا ضروری ہوتا ہے۔ جن میکانزم کے لیے اس قسم کے کنٹرول کی ضرورت ہوتی ہے ان میں بنیادی طور پر مختلف کلیمپنگ ڈیوائسز شامل ہیں، مثال کے طور پر، الیکٹرک رنچ، الیکٹرک رنچ، الیکٹرک چک، ریڈیل ڈرلنگ مشینوں کے لیے کالم کلیمپنگ میکانزم، پلانرز کے لیے کراس بارز اور بڑی ڈرلنگ مشینیں وغیرہ۔

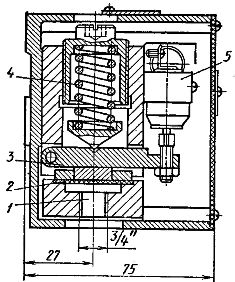

فورس کنٹرول کے آسان ترین طریقوں میں سے ایک کچھ ایسے عنصر کے استعمال پر مبنی ہے جو لاگو قوت سے بے گھر ہو جاتا ہے، اسپرنگ کو کمپریس کرنا اور ٹریول سوئچ پر عمل کرنا۔ اس طرح کے آلے کے ساتھ الیکٹرک کیسٹوں میں سے کسی ایک کا تخمینی کائینیمیٹک خاکہ انجیر میں دکھایا گیا ہے۔ 1۔

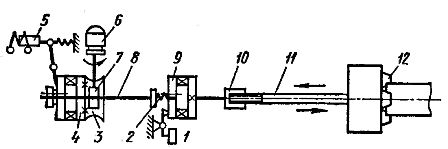

الیکٹرک موٹر 6 کیڑے 7 کو گھماتا ہے، جو کیڑے کے پہیے 3 کو چلاتا ہے۔ ایک کیم کلچ 4 وہیل 3 سے جڑا ہوا ہے، جس کا دوسرا نصف حصہ شافٹ 8 پر ایک سلائیڈنگ کلید پر بیٹھتا ہے۔ جب برقی مقناطیس 5 کو آن کیا جاتا ہے، کلچ 4 آن ہو جاتا ہے اور شافٹ 8 گھومنا شروع کر دیتا ہے۔اس صورت میں، کیم کپلنگ 9، جو آن حالت میں ہے، بھی گھومتا ہے، جو گردش کو نٹ 10 میں منتقل کرتا ہے۔ مؤخر الذکر چھڑی 11 کو ایک ترجمہی حرکت فراہم کرتا ہے۔ اس کی وجہ، گردش کی سمت پر منحصر ہے۔ الیکٹرک موٹر 6، کیمز کا کنورجنس یا ڈائیورژن 12۔

جب پرزوں کو کیمز کے ذریعے کمپریس کیا جاتا ہے، تو موٹر 6 نٹ 10 میں بڑھتا ہوا ٹارک منتقل کرتا ہے۔ کلچ 9 میں بیولڈ کیمز ہیں، اور جب اس کے ذریعے منتقل ہونے والا لمحہ ایک خاص قدر تک پہنچ جاتا ہے، تو کلچ کا متحرک نصف، اسپرنگ 2 کو دبانے سے، بائیں طرف دھکیل دیا جائے گا۔ اس صورت میں، موومنٹ سوئچ 1 متحرک ہو جائے گا، جس کی وجہ سے الیکٹرک موٹر 6 نیٹ ورک سے منقطع ہو جائے گی۔ ورک پیس کی کلیمپنگ فورس کا تعین اسپرنگ 2 کی پری کمپریشن ویلیو سے ہوتا ہے۔

چاول۔ 1. الیکٹرک کیسٹ کی منصوبہ بندی

زیر غور کلیمپنگ ڈیوائسز میں، جیسے جیسے کلیمپنگ فورس بڑھ جاتی ہے، موٹر شافٹ پر مزاحمت کا لمحہ بڑھتا ہے اور اس کے مطابق، اس کے ذریعے استعمال ہونے والا کرنٹ۔ لہٰذا، کلیمپنگ ڈیوائسز میں فورس کنٹرول کرنٹ ریلے کے استعمال پر بھی مبنی ہو سکتا ہے، جس کا کوائل موٹر کے ذریعے استعمال ہونے والے کرنٹ کے سرکٹ سے سیریز میں جڑا ہوتا ہے۔ جیسے ہی کرنٹ موجودہ ریلے کی ترتیب اور مطلوبہ کلیمپنگ فورس کے مطابق قدر تک پہنچتا ہے کلیمپنگ رک جاتی ہے۔

خودکار خطوط پر، ایک الیکٹرک سوئچ کا استعمال کیا جاتا ہے، جس میں برقی موٹر سے سپنڈل تک کی نقل و حرکت ایک دانت والے کلچ کے ساتھ کینیمیٹک چین کے ذریعے منتقل ہوتی ہے، تاکہ تکلا فوری طور پر پوری تعدد پر گھومنا شروع کر دے۔ جب «کلیمپ» بٹن دبایا جاتا ہے، تو کلیمپ کا رابطہ کار چالو ہوجاتا ہے اور موٹر گھومنا شروع کردیتی ہے۔

ایک اوور کرنٹ ریلے جس کی کوائل مین سرکٹ سے جڑی ہوئی ہے ٹرپ ہو جاتی ہے اور اس کا NC رابطہ کھل جاتا ہے۔ تاہم، اس کھلنے کا سرکٹ پر کوئی اثر نہیں ہوتا، کیونکہ الیکٹرک موٹر کو شروع کرنے کے قلیل مدتی عمل کے دوران، بٹن دبایا جاتا ہے۔ سٹارٹنگ مکمل ہونے پر، موٹر کرنٹ کم ہو جاتا ہے، PT ریلے اپنا رابطہ بند کر دیتا ہے، اور شارٹ سرکٹ کا رابطہ کنندہ شارٹ سرکٹ کے بند ہونے والے رابطے اور PT افتتاحی رابطے کے ذریعے خود کو توانائی بخشنے پر سوئچ کرتا ہے۔ جیسے جیسے کلیمپنگ فورس بڑھتی ہے، موٹر کرنٹ بڑھتا ہے اور جب کلیمپنگ فورس مطلوبہ قدر تک پہنچ جاتی ہے، تو پی ٹی ریلے متحرک ہو کر موٹر کو روک دیتا ہے۔

جب آپ بٹن O («Spin») کو دباتے ہیں، تو موٹر مخالف سمت میں گھومنے کے لیے آن ہوجاتی ہے۔ اس صورت میں، ایک دانت والا کلچ کائینیٹک چین کے چلائے ہوئے حصے کو دباؤ کے ساتھ جوڑتا ہے، جو کائنےٹک کی وجہ سے قابو پاتا ہے۔ الیکٹرک ڈرائیو کے متحرک حصوں کی توانائی، وہ رگڑ قوت جو کائینیمیٹک چین کے رکنے کے دوران بڑھتی ہے۔ تاہم، اس طرح کی اسکیم کے مطابق بنائے گئے کلیمپنگ ڈیوائسز ایک مستحکم کلیمپنگ فورس فراہم نہیں کرتے ہیں اور ساتھ ہی اس فورس کو ضروری حدود میں ریگولیشن بھی فراہم نہیں کرتے ہیں۔

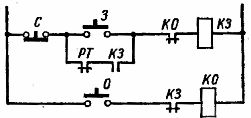

کلید میں یہ نقصانات نہیں ہیں (تصویر 3)۔ ایک الیکٹرومیگنیٹک کلچ 2 اور گیئر باکس 3 کے ذریعے ایک غیر مطابقت پذیر گلہری-کیج موٹر 1 ٹورشن بار 4 کو گھماتا ہے، جو پھر کلیدی نوزل 9 میں حرکت منتقل کرتا ہے۔ ٹورشن بار سٹیل پلیٹوں کا ایک پیکج ہے۔ جیسے جیسے منتقل شدہ ٹارک بڑھتا ہے، ٹورشن بار مڑ جاتا ہے۔ اس صورت میں، انڈکشن پرائمری ٹارک کنورٹر کے سٹیل کے حلقے 5 اور 6 کی گردش ہوتی ہے، جو ٹورشن بار 4 کے سروں سے مضبوطی سے جڑی ہوتی ہے۔انگوٹھی 5 اور 6 ایک دوسرے کے سامنے والے دانتوں کے ساتھ فراہم کیے گئے ہیں۔

جب ٹورشن بار کو موڑا جاتا ہے تو، انگوٹھیوں کے مخالف دانت ایک دوسرے کے مقابلے میں بے گھر ہو جاتے ہیں۔ یہ مقناطیسی سرکٹ 7 میں بنائے گئے ٹارک کنورٹر کے کوائل 8 کے انڈکٹنس میں تبدیلی کا باعث بنتا ہے۔ کوائل کے انڈکٹنس میں ایک خاص تبدیلی کے ساتھ، کنورٹر برقی مقناطیسی کلچ 2 کو بند کرنے کے لیے سگنل بھیجتا ہے۔

چاول۔ 2. کلیمپنگ ڈیوائس کنٹرول سرکٹ

چاول۔ 3. ایک رینچ کا خاکہ

مختلف حصوں سے چپس کو ہٹا کر خالی جگہوں پر کارروائی کی جاتی ہے۔ لہذا، ایڈز کے نظام میں مختلف قوتیں پیدا ہوتی ہیں، اور اس نظام کے عناصر کو مختلف لچکدار خرابیاں ملتی ہیں، جو اضافی پروسیسنگ کی غلطیوں کی طرف جاتا ہے. ایڈز کے نظام کے عناصر کی لچکدار خرابیوں کو مخالف سمت میں خودکار حرکتوں سے ماپا اور معاوضہ دیا جا سکتا ہے۔ یہ حصہ پیداوار کی درستگی میں اضافہ کی طرف جاتا ہے. ایڈز سسٹم کے عناصر کی لچکدار خرابیوں کا خودکار معاوضہ لچکدار نقل مکانی کا خودکار کنٹرول یا غیر سخت انکولی کنٹرول کہلاتا ہے۔

ایڈز کے نظام کی لچکدار نقل مکانی کا خودکار معاوضہ تیزی سے ترقی کر رہا ہے۔ پروسیسنگ کی درستگی کو بڑھانے کے علاوہ، بہت سے معاملات میں اس طرح کا کنٹرول لیبر کی پیداواری صلاحیت (2-6 گنا) میں اضافہ فراہم کرتا ہے اور اعلی اقتصادی کارکردگی فراہم کرتا ہے۔ یہ ایک پاس میں کئی حصوں پر کارروائی کرنے کی صلاحیت کی وجہ سے ہے۔ اس کے علاوہ، خودکار لچکدار معاوضہ آلے کی ٹوٹ پھوٹ کو روکتا ہے۔

پروسیس شدہ حصے کا سائز AΔ ترتیب کے سائز AU سے، جامد ترتیب کا سائز АС اور متحرک ترتیب کے سائز AD سے الجبری یا ویکٹری طور پر جمع کیا جاتا ہے:

طول و عرض Ac ٹول کے کٹنگ کناروں اور مشین کے اڈوں کے درمیان فاصلہ ہے، جو کاٹنے کی غیر موجودگی میں طے ہوتا ہے۔ ایڈا کے سائز کا تعین علاج کے منتخب طریقہ کار اور ایڈز کے نظام کی شدت کی بنیاد پر کیا جاتا ہے۔ حصوں کے بیچ کے سائز AΔ کی مستقل مزاجی کو یقینی بنانے کے لیے، متحرک ترتیب کے سائز کے انحراف Δ Ad کی تلافی ΔA'c = — Δ جامد ترتیب کے سائز Ac میں ایڈ کر کے ممکن ہے۔ یہ بھی ممکن ہے کہ تصحیح ΔA’d = — ΔAd بنا کر متحرک ترتیب کے سائز کے انحراف ΔAd کی خود بخود تلافی کریں۔ کچھ معاملات میں، دونوں کنٹرول کے طریقے ایک ساتھ استعمال کیے جاتے ہیں۔

لچکدار حرکات کو کنٹرول کرنے کے لیے، لچکدار روابط استعمال کیے جاتے ہیں، خاص طور پر جہتی زنجیروں میں سرایت کرتے ہیں، جن کی اخترتی کو خصوصی برقی ٹرانس ڈوسرز کے ذریعے سمجھا جاتا ہے۔ زیر غور نظاموں میں، انڈکٹیو کنورٹرز سب سے زیادہ استعمال ہوتے ہیں۔ ٹرانسڈیوسر کاٹنے والے آلے یا ورک پیس کے جتنا قریب ہوگا، خودکار کنٹرول سسٹم اتنا ہی تیز ہوگا۔

بعض صورتوں میں، یہ ممکن ہے کہ انحرافات کی نہیں، بلکہ اس قوت کی پیمائش کی جائے جو ان کا سبب بنتی ہے، پہلے ہی ان عوامل کے درمیان تعلق کا تعین کر کے، اس لمحے موٹر کے ذریعے استعمال ہونے والے کرنٹ کی پیمائش کر کے۔ تاہم، کٹنگ ایریا سے کنٹرول پوائنٹ کو ہٹانے سے خودکار کنٹرول سسٹم کی درستگی اور رفتار کم ہو جاتی ہے۔

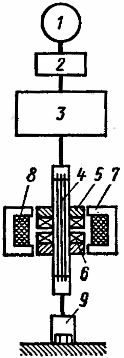

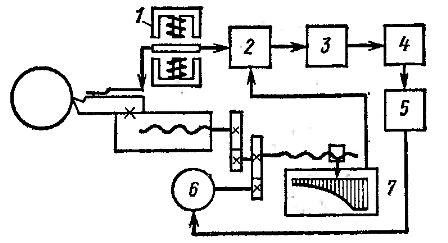

انجیر.4. انکولی موڑ کنٹرول کی منصوبہ بندی

گردش کے دوران جامد ایڈجسٹمنٹ کے سائز کو کنٹرول کرنے کے لیے سرکٹ میں (تصویر 4)، کٹر کی لچکدار اخترتی (نچوڑنا) کنورٹر 1 کے ذریعے سمجھی جاتی ہے، جس کا وولٹیج کمپیریٹر 2 اور پھر ایمپلیفائر کے ذریعے منتقل ہوتا ہے۔ 3 سے موازنہ کرنے والا 4، جو کنٹرول سگنل بھی وصول کرتا ہے۔ ڈیوائس 4، ایمپلیفائر 5 کے ذریعے، ٹرانسورس فیڈ موٹر 6 کو وولٹیج فراہم کرتا ہے، جو ٹول کو ورک پیس کی سمت لے جاتا ہے۔

ایک ہی وقت میں، پوٹینشیومیٹر 7 کا سلائیڈر حرکت کرتا ہے، جو سپورٹ کیریئر کی نقل و حرکت کو کنٹرول کرتا ہے۔ پوٹینشیومیٹر 7 کا وولٹیج کمپیریٹر 2 کو دیا جاتا ہے۔ جب حرکت کٹر کے انحراف کی مکمل تلافی کرتی ہے تو کمپیریٹر 2 کے آؤٹ پٹ پر موجود وولٹیج غائب ہو جاتا ہے۔ اس صورت میں، موٹر 6 کو بجلی کی فراہمی میں خلل پڑتا ہے۔ پروفائل پوٹینشیومیٹر کا استعمال کرتے ہوئے یا کیمرے کے ذریعہ اس کے سلائیڈر کو حرکت دینے سے، کٹر کی رہائی اور اس کی حرکت کے درمیان فعال تعلق کو تبدیل کرنا ممکن ہے۔

عمودی کٹر کی ڈائنامک ایڈجسٹمنٹ کے سائز کو کنٹرول کرنے کی اسکیم تصویر 2 میں دکھائی گئی ہے۔ 5. اس مشین میں، ڈرائیور 1 کمپیریٹر 2 کو وولٹیج کے ساتھ فراہم کرتا ہے جو فیڈ کی مقدار کا تعین کرتا ہے۔ تناؤ کی مقدار کا تعین ایک انشانکن وکر کے مطابق منتخب شدہ پروسیسنگ سائز کے ذریعہ کیا جاتا ہے جو ایڈز سسٹم کی کٹنگ فورس اور سختی کو متحرک ترتیب کے سائز سے متعلق ہے۔ اس کے علاوہ، یمپلیفائر 3 کے ذریعے، یہ وولٹیج ٹیبل پاور سپلائی کی الیکٹرک موٹر 4 کو فراہم کیا جاتا ہے۔

موٹر لیڈ سکرو کا استعمال کرتے ہوئے میز کو حرکت دیتی ہے۔ اس صورت میں، لیڈ سکرو نٹ، قینچ فورس کے جزو کے زیر اثر لچکدار طریقے سے بے گھر ہو کر فلیٹ اسپرنگ کو موڑ دیتا ہے۔اس موسم بہار کی خرابی کو کنورٹر 5 کے ذریعہ سمجھا جاتا ہے، جس کا وولٹیج ایمپلیفائر 6 کے ذریعے کمپیریٹر 2 میں منتقل ہوتا ہے، بجلی کی فراہمی کو تبدیل کرتا ہے تاکہ متحرک ایڈجسٹمنٹ کا سائز مستقل رہے۔ ایمپلیفائر 3 کے ذریعے ایڈجسٹ ایبل الیکٹرک موٹر 4 کو فراہم کردہ وولٹیج کی تفاوت کی شدت اور نشان پر منحصر ہے، بجلی کی سپلائی میں کسی نہ کسی سمت میں تبدیلی ہوتی ہے۔

چاول۔ 5. ملنگ کے دوران انکولی کنٹرول کی اسکیم

ٹول تک ورک پیس کا نقطہ نظر سب سے زیادہ رفتار سے کیا جاتا ہے۔ ٹول کی ٹوٹ پھوٹ کو روکنے کے لیے، لاگو فیڈ کی مقدار کو بلاک 7 کے کمپیریٹر 2 سے متعلقہ اضافی وولٹیج ان پٹ کی شکل میں سیٹ کیا جاتا ہے۔

ڈائنامک سیٹنگ کے سائز کو برقرار رکھنے کے لیے، آپ ایڈز سسٹم کی سختی کو بھی ایڈجسٹ کر سکتے ہیں تاکہ جیسے جیسے کاٹنے والی قوت بڑھے، سختی بڑھے اور کم ہونے پر کم ہو جائے۔ اس طرح کے ایڈجسٹمنٹ کے لئے، ایڈز کے نظام میں سایڈست سختی کے ساتھ ایک خاص کنکشن متعارف کرایا جاتا ہے. اس طرح کا کنکشن ایک بہار ہو سکتا ہے، جس کی سختی کو ایک خاص کم طاقت والی الیکٹرک موٹر کا استعمال کرتے ہوئے ایڈجسٹ کیا جا سکتا ہے۔

کٹنگ جیومیٹری کو تبدیل کرکے ڈائنامک سیٹ اپ سائز کو بھی برقرار رکھا جا سکتا ہے۔ اس کے لیے، گردش کے دوران، ٹرانسڈیوسر کے ذریعے کنٹرول کی جانے والی ایک خاص کم طاقت والی الیکٹرک ڈرائیو، جو ایڈز سسٹم کے لچکدار عنصر کی خرابی کو محسوس کرتی ہے، ملنگ کٹر کو ایک محور کے گرد گھماتا ہے جو اس کی نوک سے ہو کر ورک پیس کی سطح پر کھڑا ہوتا ہے۔ کٹر کو خود بخود گھومنے سے، کاٹنے والی قوت اور متحرک ترتیب کا سائز مستحکم ہو جاتا ہے۔

چاول۔ 6. پریشر سوئچ

دھاتی کاٹنے والی مشینوں کی ہائیڈرولک پائپ لائنوں پر بوجھ میں تبدیلی تیل کے دباؤ میں تبدیلی کے ساتھ ہے۔ بوجھ کی نگرانی کے لیے ایک پریشر سوئچ استعمال کیا جاتا ہے (تصویر 6)۔ جب پائپ 1 میں تیل کا دباؤ بڑھتا ہے، تو تیل مزاحم ربڑ کی جھلی 2 موڑ جاتی ہے۔ اس صورت میں، لیور 3، اسپرنگ 4 کو دبانے سے، مائیکرو سوئچ 5 کو گھومتا اور دباتا ہے۔ ریلے کو 50-650 N/cm2 کے دباؤ کے ساتھ کام کرنے کے لیے ڈیزائن کیا گیا ہے۔