پلاننگ مشینوں کا برقی سامان

پلانر مین موشن ڈرائیو: EMU کے ساتھ G-D سسٹم ڈرائیو، دو گلہری روٹر اسینکرونس موٹرز (فارورڈ اور ریورس کے لیے)، برقی مقناطیسی کلچ اسینکرونس موٹر، تھائیرسٹر ڈی سی ڈرائیو، فریکوئنسی کنٹرولڈ اسینکرونس ڈرائیو۔ بریک لگانا: ڈی سی موٹرز اور جی ڈی سسٹم کے لیے ریکوری اور ریورس سوئچنگ کے ساتھ متحرک۔ ایڈجسٹمنٹ رینج 25:1 تک۔

پلانر مین موشن ڈرائیو: EMU کے ساتھ G-D سسٹم ڈرائیو، دو گلہری روٹر اسینکرونس موٹرز (فارورڈ اور ریورس کے لیے)، برقی مقناطیسی کلچ اسینکرونس موٹر، تھائیرسٹر ڈی سی ڈرائیو، فریکوئنسی کنٹرولڈ اسینکرونس ڈرائیو۔ بریک لگانا: ڈی سی موٹرز اور جی ڈی سسٹم کے لیے ریکوری اور ریورس سوئچنگ کے ساتھ متحرک۔ ایڈجسٹمنٹ رینج 25:1 تک۔

پروپلشن ڈرائیو (متواتر اور ٹرانسورس): مین ڈرائیو چین سے مکینیکل، غیر مطابقت پذیر گلہری-کیج موٹر، EMU-D سسٹم۔

پلاننگ مشینوں کی معاون ڈرائیوز کا استعمال اس کے لیے کیا جاتا ہے: کیلیپر کی تیز حرکت، کراس بیم کی حرکت، کراس بیم کی کلیمپنگ، کٹر کو اٹھانا، چکنا پمپ۔

خصوصی الیکٹرو مکینیکل ڈیوائسز اور انٹرلاک: کٹر کو بڑھانے کے لیے الیکٹرو میگنیٹس، کٹر کو بڑھانے کے لیے الیکٹرو نیومیٹک کنٹرول، چکنا کرنے والے کنٹرول کے آلات، غیر فعال چکنا کرنے والے پمپ کے ساتھ غیر کلیمپڈ کراس بیم کے آپریشن کے امکان کو روکنے کے لیے انٹرلاک۔

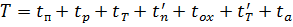

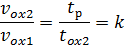

طیاروں کی کارکردگی کا انحصار میز کی واپسی کی رفتار پر ہے۔میز کے ورکنگ اسٹروک کے لیے درکار وقت اور اس کی اصل پوزیشن پر واپسی،

جہاں tn آغاز کا وقت ہے، tp چلنے کا وقت ہے (مسلسل رفتار حرکت)، tT سست ہونے کا وقت ہے، t'n ریورس اسٹروک کے دوران ایکسلریشن کا وقت ہے، ٹاکسن ٹیبل کے ریورس اسٹروک کے دوران مستحکم حالت حرکت کا وقت ہے , t'T ریورس کورس کے دوران رکنے کا وقت ہے، ta آلات کا رسپانس ٹائم ہے۔

بڑے پیمانے پر واپسی کے اسٹروک کی رفتار vOX میں اضافہ واپسی اسٹروک کے وقت t0X میں کمی کا باعث بنتا ہے اور اس وجہ سے ڈبل اسٹروک کے وقت T کا دورانیہ۔ فی یونٹ وقت میں ڈبل چالوں کی تعداد بڑھ جاتی ہے۔ tOX کا وقت جتنا کم ہوتا ہے، اس کی تبدیلی اتنی ہی کم ہوتی ہے جو ڈبل حرکت کے وقت T اور فی یونٹ وقت میں ڈبل ہٹ کی تعداد کو متاثر کرتی ہے۔ لہذا، ریورس رفتار v0X کو بڑھانے کی تاثیر آہستہ آہستہ کم ہوتی ہے جیسے جیسے یہ بڑھتا ہے۔

عارضی اور آلات کے آپریشن میں گزارے گئے وقت کو نظر انداز کرتے ہوئے، ہمارے پاس تقریباً

فی یونٹ وقت میں دو ڈبل چالوں کا تناسب

جہاں toxi1 اور toxi2 بالترتیب vox1 اور vox2 کی واپسی کی رفتار پر واپسی کے اسٹروک کے دورانیے ہیں۔

آئیے vox1 = vp لیں (جہاں vp کاٹنے کی رفتار ہے)

آخری فارمولہ ظاہر کرتا ہے کہ جیسے جیسے بیک اسٹروک کی رفتار بڑھتی ہے، ڈبل ہٹ کی تعداد میں اضافہ سست ہوجاتا ہے۔ اگر ہم عارضی عمل کی مدت کے ساتھ ساتھ آلات کے جوابی وقت کو بھی مدنظر رکھیں تو ووکس کی رفتار بڑھانے کی تاثیر اور بھی کم ہوگی۔ لہذا عام طور پر k — 2 ÷ 3 لیا جاتا ہے۔

طویل شاٹ ٹرانزینٹس کی مدت کارکردگی پر بہت کم اثر ڈالتی ہے۔مختصر اسٹروک کے لیے، واپسی کا وقت بڑھنے کے ساتھ ہی اسٹروک کی تعداد نمایاں طور پر کم ہو جاتی ہے۔

ریورسنگ ٹائم کو کم کرنے کے لیے، بعض صورتوں میں ایک الیکٹرک موٹر کی بجائے دو آدھی پاور والی موٹریں استعمال کی جاتی ہیں۔ اس صورت میں، روٹرز کی جڑتا کا لمحہ انجن کے مقابلے میں بہت چھوٹا ہوتا ہے. ٹیبل ڈرائیو سرکٹ میں ورم گیئر کے استعمال کے نتیجے میں ڈرائیو کی جڑت کے کل لمحے میں کمی واقع ہوتی ہے۔ تاہم، ریورس وقت کو کم کرنے کی ایک حد ہے. پلانرز کے الٹنے کی مدت کے دوران، کیلیپرز کو وقفے وقفے سے کھانا کھلایا جاتا ہے، اور ساتھ ہی واپسی کے اسٹروک کے لیے کٹر کو اوپر اور نیچے کیا جاتا ہے۔

گریٹر

مختلف ٹیبل ڈرائیوز والی کٹنگ مشینیں مشین بنانے والے پلانٹس میں کام کرتی ہیں۔

میز کی حرکت بہت سے مختلف طریقوں سے کی جاتی ہے۔ ایک طویل عرصے سے چھوٹے طیاروں کو چلانے کے لیے دو برقی مقناطیسی کلچ استعمال کیے جاتے تھے۔ یہ کلچز آگے اور ریورس رفتار کے مطابق مختلف رفتار سے گردش کو منتقل کرتے ہیں اور ترتیب وار مشغول ہوتے ہیں۔ جوڑے موٹر شافٹ سے بیلٹ یا دانت والے گیئرز کے ذریعے جڑے ہوئے تھے۔

اہم برقی مقناطیسی اور مکینیکل جڑتا کی وجہ سے، ان ڈرائیوز کا ریورس ٹائم لمبا ہوتا ہے اور کپلنگز میں بہت زیادہ حرارت پیدا ہوتی ہے۔ اسپیڈ کنٹرول گیئر باکس کو تبدیل کرکے کیا جاتا ہے، جو مشکل حالات میں کام کرتا ہے اور جلدی ختم ہوجاتا ہے۔

بھاری طیاروں کے لیے جنریٹر انجن استعمال کیا جاتا تھا۔ یہ ہموار رفتار کنٹرول کی ایک وسیع رینج فراہم کرتا ہے۔ EMP کے ساتھ G -D سسٹم کا استعمال طول بلد طیاروں کی ڈرائیو کی رفتار ایڈجسٹمنٹ کی حد کو حل کرنے کے لیے کیا جاتا ہے۔اس طرح کی ڈرائیوز کے نقصانات میں بڑے سائز اور اہم اخراجات شامل ہیں۔ کچھ معاملات میں متوازی (آزاد) حوصلہ افزائی کے ساتھ ایک DC موٹر ڈرائیو بھی استعمال کی جاتی ہے۔

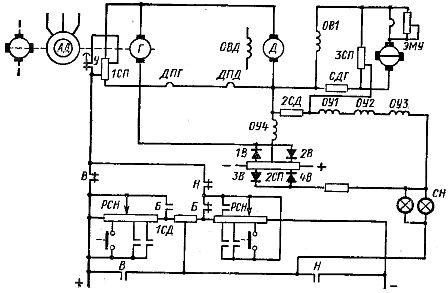

میٹل کٹنگ مشینوں کے لیے منسک پلانٹ کی پلاننگ مشینوں کی ٹیبل ڈرائیو جس کا نام V.I. اکتوبر انقلاب (تصویر 1) کو G-D نظام کے مطابق EMB کی وجہ سے بنایا گیا تھا۔ انجن کی رفتار صرف 15:1 رینج میں جنریٹر وولٹیج کو تبدیل کرکے کنٹرول کی جاتی ہے۔ مشین میں دو اسپیڈ گیئر باکس ہے۔

چاول۔ 1. ٹیبل ڈرائیو پلانر کی اسکیم

حوالہ وولٹیج اور موٹر D کے منفی فیڈ بیک وولٹیج کے درمیان فرق سے طے شدہ کرنٹ کنٹرول ECU کے کنڈلی OU1, OU2, OUZ سے گزرتا ہے۔ حوالہ وولٹیج، جب انجن D آگے گھومتا ہے، PCV پوٹینشیومیٹر کے ذریعے ہٹا دیا جاتا ہے۔ ، اور جب PCN پوٹینشیومیٹر سے پیچھے ہٹتے ہیں۔ PCV اور PCN پوٹینشیومیٹر پر سلائیڈرز کو حرکت دے کر، آپ مختلف رفتار سیٹ کر سکتے ہیں۔ potentiometers کے بعض پوائنٹس سے خود بخود منسلک ہو کر، سائیکل کے متعلقہ حصوں میں گردش کی مقررہ رفتار کو یقینی بنانا ممکن ہے۔

فیڈ بیک وولٹیج جنریٹر وولٹیج G کے پوٹینشیومیٹر 1SP کے ذریعے لیے گئے حصے اور جنریٹر اور موٹر کے اضافی کھمبوں کے DPG اور DPD سے لیے گئے وولٹیج کے درمیان فرق ہے اور یہ موٹر کرنٹ D کے متناسب ہے۔

جنریٹر D کا دلچسپ کوائل OB1 EMU کرنٹ سے چلتا ہے۔ ریزسٹرس ZSP اور SDG کے ساتھ، کوائل OB1 ایک متوازن پل بناتا ہے۔ پل کے ترچھے پار ایک 2SD ریزسٹر شامل ہے۔ کوائل OB1 کے کرنٹ میں ہر تبدیلی کے ساتھ، اس میں تابکاری پیدا ہوتی ہے۔ وغیرہ v. خود شامل کرنا۔ پل کا توازن بگڑ جاتا ہے اور 2SD ریزسٹر پر ایک وولٹیج ظاہر ہوتا ہے۔کنڈلی OU1، OU2، OUZ میں کرنٹ بیک وقت تبدیل ہوتا ہے اور جب کہ e۔ کے ساتھ، IMU کی اضافی میگنیٹائزیشن یا ڈی میگنیٹائزیشن کی جاتی ہے۔

OU4 EMU کنڈلی عارضی کے دوران موجودہ محدودیت فراہم کرتی ہے۔ اس کا تعلق ڈی پی جی اور ڈی پی ڈی کے کنڈلی سے لیے گئے وولٹیج اور پوٹینومیٹر 2 ایس پی کے حوالہ وولٹیج کے درمیان فرق سے ہے۔ Diodes 1B, 2B کوائل OU4 میں کرنٹ کے بہاؤ کو یقینی بناتے ہیں صرف ہائی موٹر کرنٹ D پر جب ان میں سے پہلا وولٹیج دوسرے سے زیادہ ہو۔

پورے عارضی کے دوران ریفرنس وولٹیج اور فیڈ بیک وولٹیج کے درمیان فرق کافی بڑا رہنا چاہیے۔ غیر لکیری انحصار کا معاوضہ غیر لکیری عناصر کا استعمال کرتے ہوئے کیا جاتا ہے: ڈایڈس 3V، 4V اور SI لیمپ ایک غیر لکیری مزاحمتی تنت کے ساتھ۔ G-D سسٹم کے مطابق ڈیسک ٹاپ ڈرائیوز میں گردش کی فریکوئنسی ایڈجسٹمنٹ کی حد موٹر کے مقناطیسی بہاؤ میں تبدیلی کو بڑھاتی ہے۔ Thyristor ڈرائیوز بھی استعمال کی جاتی ہیں۔

شیشے کی سلائیڈوں کو عام طور پر تھوڑے وقت کے لیے دوبارہ کھلایا جاتا ہے۔ فیڈنگ کا عمل نئے کام کے اسٹروک کے آغاز پر مکمل ہونا چاہیے (کٹر ٹوٹنے سے بچنے کے لیے)۔ پاورنگ میکانکی طور پر، برقی اور الیکٹرو مکینیکل طور پر کی جاتی ہے، ہر سلائیڈ کے لیے الگ موٹرز یا تمام سلائیڈوں کے لیے ایک عام موٹر کے ساتھ۔ کیلیپر کو پوزیشن میں لانے کی حرکت عام طور پر فیڈ موٹر کے ذریعے کینیمیٹک اسکیم میں اسی تبدیلی کے ساتھ کی جاتی ہے۔

متواتر ٹرانسورس فیڈ کی قدر کو تبدیل کرنے کے لیے، معروف ریچیٹ آلات کے علاوہ، مختلف اصولوں پر مبنی الیکٹرو مکینیکل آلات استعمال کیے جاتے ہیں۔خاص طور پر، وقفے وقفے سے بجلی کی فراہمی کو منظم کرنے کے لیے ٹائم ریلے کا استعمال کیا جاتا ہے، جس کی ترتیب کو وسیع رینج میں تبدیل کیا جا سکتا ہے۔

ٹائم ریلے کام کے اسٹروک کے اختتام پر کراس فیڈ موٹر کی طرح اسی وقت آن ہو جاتا ہے۔ ریلے کی ترتیب کے مطابق وقت کے بعد اس موٹر کو بند کر دیتا ہے۔ ٹرانسورس فیڈ کا سائز الیکٹرک موٹر کی گردش کی مدت سے طے ہوتا ہے۔ پاور سپلائی کی مستقل مزاجی کے لیے موٹر کی رفتار اور اس کے عارضی ہونے کی مدت کی ضرورت ہوتی ہے۔ رفتار کو مستحکم کرنے کے لیے ایک EMC ڈرائیو استعمال کی جاتی ہے۔ الیکٹرک موٹر کے شروع ہونے اور روکنے کے عمل کا دورانیہ ان عملوں کو مجبور کرکے کم کیا جاتا ہے۔

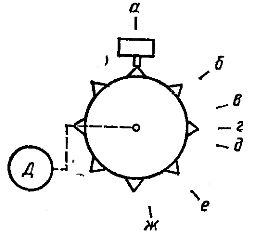

لیٹرل فیڈ کو تبدیل کرنے کے لیے، ایک ریگولیٹر کا استعمال کیا جاتا ہے جو رفتار کے ایک فنکشن کے طور پر کام کرتا ہے (تصویر 2)، یہ ایک دشاتمک آلہ ہے جو کیلیپر کے کسی خاص راستے پر جانے کے بعد موٹر کو بند کر دیتا ہے۔ ریگولیٹر میں ایک ڈسک ہوتی ہے جس پر کیمرے مساوی فاصلے پر لگائے جاتے ہیں۔ جب انجن چل رہا ہوتا ہے، تو ڈسک، جو متحرک طور پر اس کے شافٹ سے جڑی ہوتی ہے، گھومتی ہے جب کہ اگلا کیم رابطے پر کام کرتا ہے۔ اس سے برقی موٹر کا نیٹ ورک سے رابطہ منقطع ہو جاتا ہے۔

انجیر. 2. پلانر کے ٹرانسورس فیڈ کا ریگولیٹر

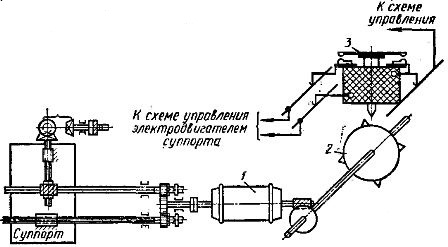

چاول۔ 3. پلانر 724 کا فیڈ سسٹم

تاہم، موٹر تھوڑی دیر تک چلتی رہتی ہے۔ اس صورت میں، ریگولیٹر پر سیٹ سے بڑا کونیی راستہ گزر جائے گا۔ اس طرح، اخراج کی قدر پاتھ ab سے نہیں بلکہ پاتھ ab سے مساوی ہوگی۔ اگلی متواتر فیڈ پر، آرک بی جی کے مطابق فاصلہ موٹر کو مقررہ رفتار تک تیز کرنے کے لیے بہت چھوٹا ہو سکتا ہے۔لہذا، جب کیم آر کے ساتھ موٹر کو بند کیا جاتا ہے، تو موٹر کی گردش کی رفتار کم ہوگی اور اس وجہ سے جڑواں کے ذریعے سفر کیا جانے والا راستہ پچھلے وقفے وقفے سے چلنے والی فیڈ سے کم ہوگا۔ اس طرح ہم دوسری فیڈ حاصل کرتے ہیں جو پہلے سے کم آرک وی کے مطابق ہے۔

اگلی کراس فیڈ پر موٹر کو تیز کرنے کے لیے، ایک بڑی ڈی ٹریجیکٹری دوبارہ فراہم کی جاتی ہے۔ اس کے سرعت کے اختتام پر انجن کی رفتار زیادہ ہوگی اور اس وجہ سے ساحل کی مقدار بھی بڑھے گی۔ اس طرح، تھوڑی مقدار میں کراس فیڈنگ کے ساتھ، بڑی اور چھوٹی فیڈز متبادل ہوں گی۔

زیر غور قسم کے کراس فیڈ ریگولیٹر کے لیے ایک غیر منظم گلہری-کیج انڈکشن موٹر استعمال کی جا سکتی ہے۔ کراس فیڈ کی مقدار کو موٹر شافٹ کو ڈرائیو ڈسک سے جوڑنے والی کائینیمیٹک چین کے گیئر تناسب کو تبدیل کرکے ایڈجسٹ کیا جا سکتا ہے۔ ڈسک پر کیمروں کی تعداد کو تبدیل کیا جا سکتا ہے۔

برقی مقناطیسی ملٹی لیئر کنیکٹر استعمال کرنے سے، عارضی وقت نمایاں طور پر کم ہو جاتا ہے۔ یہ کلچ کافی تیزی سے ایکشن فراہم کرتے ہیں (10-20 یا اس سے زیادہ شروع فی سیکنڈ)۔

مشین فیڈ سسٹم 724 تصویر میں دکھایا گیا ہے۔ 3. فیڈ کی مقدار ڈسک 2 کے ذریعے اسپائکس کے ساتھ سیٹ کی جاتی ہے، جو الیکٹرک موٹر 1 کے آن ہونے پر گھومنا شروع کر دیتی ہے۔ اس ڈسک کے اوپر، کیلیپر پاور سپلائی کا ایک برقی مقناطیسی ریلے 3 رکھا جاتا ہے، جو بیک وقت آن ہوتا ہے۔ پاور موٹر. جب ریلے 3 آن ہوتا ہے، چھڑی کو نیچے کر دیا جاتا ہے تاکہ گھومنے والی ڈسک پر موجود اسپائکس اسے چھو سکیں۔

اس صورت میں، ریلے رابطے بند ہیں.جب ڈسک اسپائک تنے کو اٹھاتی ہے تو ریلے کے رابطے کھل جاتے ہیں اور موٹر مینز سے منقطع ہو جاتی ہے۔ فیڈز کی مطلوبہ تعداد کو یقینی بنانے کے لیے، اسپائکس کی مختلف تعداد کے ساتھ ڈسکس کا ایک سیٹ استعمال کیا جاتا ہے۔ ڈسکیں مشترکہ محور پر ایک دوسرے کے ساتھ لگائی جاتی ہیں۔ پاور ریلے کو منتقل کیا جا سکتا ہے تاکہ یہ کسی بھی ڈرائیو کے ساتھ کام کر سکے۔

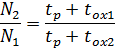

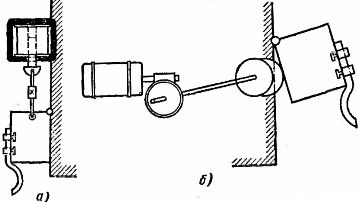

الیکٹرو میگنیٹ اکثر ریٹرن اسٹروک کے دوران کٹر کو اٹھانے کے لیے استعمال ہوتے ہیں۔ عام طور پر، ہر کاٹنے والے سر کو علیحدہ برقی مقناطیس (تصویر 4، اے) کے ذریعے پیش کیا جاتا ہے۔ سر کشش ثقل کے زیر اثر اترتے ہیں۔ بھاری سروں سے لگنے والے دھچکے کو نرم کرنے کے لیے ایئر والو کا استعمال کیا جاتا ہے۔

کٹنگ ہیڈ کو ہموار اٹھانا اور نیچے کرنا سنکی کو گھومنے والی الٹی الیکٹرک موٹر کے استعمال سے حاصل کیا جا سکتا ہے (تصویر 4، بی)۔ یہ کٹر لفٹ بھاری مشینری پر استعمال ہوتی ہے۔ پلانرز کے کراس بیم کو حرکت دینا اور کلیمپ کرنا اسی طرح کیا جاتا ہے جیسے روٹری لیتھز کے لیے۔

چاول۔ 4. پلاننگ کرتے وقت لفٹنگ کٹر

چاول۔ 5. پلانر ٹیبل کے فیڈ ریٹ کی خودکار تبدیلی

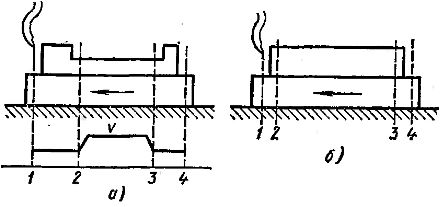

ٹرننگ مشینوں میں اکثر مشین کے پرزے ہوتے ہیں جن میں سوراخ یا رسیس ہوتے ہیں جن کو مشین نہیں بنایا جا سکتا۔ اس صورت میں، میز کی حرکت کی رفتار کو تبدیل کرنے کی سفارش کی جاتی ہے (تصویر 5، اے)۔ ماس واپسی کی رفتار کے برابر بڑھی ہوئی رفتار سے سوراخ کے ذریعے سفر کرے گا۔

طولانی پلاننگ مشینوں کے ساتھ ورک پیس کی مشین کرتے وقت جس میں سوراخ اور رسیس نہیں ہوتے ہیں (تصویر 5، بی)، سیکشن 2-3 میں کاٹنے کی رفتار بڑھا کر مشین کے وقت کو کم کرنا ممکن ہے۔سیکشن 1-2 اور 3-4 میں، ڈرائیونگ کے دوران آلے کے ٹوٹنے اور ورک پیس کے سامنے والے کنارے کو کچلنے سے بچنے کے لیے رفتار کو کم کیا جاتا ہے، اور ساتھ ہی ٹول کے باہر نکلنے پر مواد کو کاٹنا ہوتا ہے۔

بیان کردہ دونوں صورتوں میں متغیر آلات استعمال کیے جاتے ہیں۔ رفتار میں تبدیلی ڈائریکشن سوئچز سے متاثر ہوتی ہے جو سڑک پر متعلقہ پوائنٹس پر رکھے کیمز سے متاثر ہوتے ہیں۔

کراس پلینرز اور گرائنڈرز کے معاملے میں، سلائیڈ کا سٹروک چھوٹا ہوتا ہے، اور ایک جھولی میں پڑنے والی حرکت سے اثر انداز ہوتا ہے۔ واپسی اسٹروک کے دوران سلائیڈر کی رفتار میں اضافہ اسی رولر کے ذریعہ فراہم کیا جاتا ہے۔ کراس پلانر کی برقی کاری آسان ہے اور ناقابل واپسی گلہری-کیج موٹرز اور آسان ترین رابطہ کار کنٹرول سرکٹس کے استعمال پر ابلتی ہے۔