صنعتی روبوٹ استعمال کرتے وقت حفاظت کو یقینی بنانا

صنعتی روبوٹ بڑھتے ہوئے خطرے سے دوچار ہے۔ روبوٹ کی حرکتوں سے انسانی موت کا پہلا کیس جاپان کی ایک فیکٹری میں درج کیا گیا۔ سروس ٹیکنیشن، جو کام کے علاقے میں تھا، نے روبوٹ کو بند کرکے راؤٹر کا مسئلہ حل کیا اور روبوٹ کو مشین سے جوڑ دیا۔ ہیرا پھیری، تقریباً 1 میٹر/سیکنڈ کی رفتار سے آگے بڑھتے ہوئے، ریگولیٹر کو دبا کر کچل دیا۔

اوسطاً، ہر سال 100 صنعتی روبوٹس میں ایک حادثہ ہوتا ہے۔ روبوٹک تکنیکی کمپلیکس کے آپریشن کے 14 دنوں کے دوران تقریباً 3 تکلیف دہ حالات پیش آتے ہیں۔

روبوٹ کے کام کے دوران زخمی ہونے کی بنیادی وجوہات یہ ہیں:

- اس کی تربیت اور کام کے عمل میں روبوٹ کی غیر متوقع کارروائیاں؛

- روبوٹ کی مرمت اور سیٹ اپ میں غلطیاں؛

- روبوٹ کے خودکار آپریشن کے دوران ورکنگ ایریا میں آپریٹر کی موجودگی؛

- کنٹرول پینل کو روبوٹ کے ورکنگ ایریا میں رکھنا؛

- حفاظتی آلات کی خرابی یا بند ہونا۔

زیادہ تر چوٹیں کنٹرول ڈیوائس کی خرابی اور پروگرامنگ کی غلطیوں کی وجہ سے ہوتی ہیں۔

مختصر کہانی "دی ٹرامپ" (1942) میں، امریکی سائنس فکشن مصنف اسحاق عاصموف نے روبوٹکس کی حفاظت کے لیے تین قوانین وضع کیے:

- روبوٹ کو کسی شخص کو اس کے افعال یا افعال سے نقصان نہیں پہنچانا چاہیے۔

- روبوٹ کو اس شخص کی طرف سے دیے گئے احکامات کی تعمیل کرنی چاہیے، سوائے اس صورت کے جب وہ احکام پہلے قانون سے متصادم ہوں۔

- روبوٹ کو اپنی حفاظت کا خیال رکھنا چاہیے اگر یہ پہلے اور دوسرے قوانین سے متصادم نہیں ہے۔

آپریٹر اور روبوٹ کے درمیان براہ راست رابطے کے تین امکانات ہیں جو پروگرامنگ (تعلیم) اور روبوٹ کے آپریشن کے دوران ہوسکتے ہیں: روبوٹ کے ساتھ براہ راست کام، نیز اس کی مرمت اور دیکھ بھال کے دوران۔

حفاظت کو یقینی بنانے کا بنیادی ذریعہ روبوٹ کے کام کرنے والے علاقے میں ایک مقام پر کسی شخص اور روبوٹ کے حصوں کو ایک ساتھ ظاہر ہونے سے روکنا ہے۔ حفاظتی آلات کو کام کے علاقے کے ان علاقوں میں روبوٹک عناصر کی نقل و حرکت کو روکنا چاہیے جہاں وہ شخص واقع ہے۔ اگر بجلی اچانک چلی جائے تو روبوٹ کے لنکس کی نقل و حرکت بند ہو جانی چاہیے۔

ورکنگ ایریا وہ جگہ ہے جس میں ہیرا پھیری یا روبوٹ کی ورکنگ باڈی واقع ہوسکتی ہے۔ یہ روابط کے طول و عرض، ان کی نقل و حرکت اور ہیرا پھیری کی حرکیاتی اسکیم پر منحصر ہے۔ کام کرنے کا علاقہ ہیرا پھیری کی تفصیل میں ترتیب دیا گیا ہے۔

تحفظ کے علاقوں کی تین سطحیں اکثر بیان کی جاتی ہیں:

- روبوٹک اسٹیشن کے کام کے علاقے کی سرحد پر ملازم کی موجودگی کا پتہ لگانا؛

- اسٹیشن کے باہر اور روبوٹ کی نقل و حرکت کی حد کے اندر کوریج کے علاقے میں کسی شخص کی موجودگی کا پتہ لگانا؛

- روبوٹ کے ساتھ براہ راست رابطہ یا اس کے ہاتھ کے قریب۔

معطل شدہ روبوٹ کے راستے میں، لوگوں اور سامان کو نقل و حمل کی اشیاء کے اچانک گرنے سے بچانے کے لیے جال لگانا ضروری ہے۔ پروگرام پر عملدرآمد کی نگرانی کرنے والے آلات کام کے علاقے میں مخصوص مقامات پر روبوٹ لنکس کی موجودگی کو کنٹرول کرتے ہیں۔ وہ پاتھ سوئچز ہو سکتے ہیں جو اس وقت متحرک ہوتے ہیں جب کوئی لنک کسی پوائنٹ سے گزرتا ہے۔

ماحول کے ساتھ روبوٹ کے تعامل کو کنٹرول کرنے والے آلات جب نقل و حرکت کے خلاف مزاحمت میں اضافہ ہوتا ہے تو لنک ڈرائیوز کو بند کر دیتے ہیں، مثال کے طور پر، جب کوئی لنک کسی رکاوٹ کو چھوتا ہے۔ ٹارک سینسر یا ٹیکٹائل سینسر بوجھ کی پیمائش کے لیے استعمال کیے جاتے ہیں۔

کام کے علاقے کی باڑ لگانے کا کام میش باڑوں اور روشنی کی رکاوٹوں کی مدد سے کیا جاتا ہے۔ میش باڑ اکثر لوگوں کو کام کے علاقے میں داخل ہونے سے روکنے کے لیے استعمال کی جاتی ہے۔

تاہم، روبوٹ کے ذریعے علاقے کو مکمل طور پر باڑ لگانا ہمیشہ ممکن نہیں ہوتا ہے۔ اگر، مثال کے طور پر، وصول کرنے والے کنویئر استعمال کیے جاتے ہیں، یعنی ایسی سطحیں جن میں باڑ نہیں لگی ہوئی ہے، جس کے ذریعے غیر مجاز افراد کام کے علاقے میں داخل ہو سکتے ہیں۔ ایسے علاقے آپٹیکل (روشنی) رکاوٹوں سے محفوظ ہیں۔

روشنی کی رکاوٹ روشنی کے اخراج کرنے والوں کے لیے ایک اسٹینڈ اور فوٹو ڈیٹیکٹرز کے لیے ایک اسٹینڈ ہے۔ اگر ہر فوٹو وصول کنندہ روشنی کے اخراج کرنے والے سے روشنی حاصل کرتا ہے، تو روبوٹک کمپلیکس کام کرتا ہے۔ لائٹ ایمیٹر ماؤنٹ اور فوٹو ڈیٹیکٹر ماؤنٹ کے درمیان کسی چیز کی موجودگی روشنی کی شہتیر کو کراس کرنے کا سبب بنے گی، جس سے سامان بند ہو جائے گا۔

روبوٹک کمپلیکس کو ہر طرف سے گھیرنے کے لیے روشنی کی کئی رکاوٹیں استعمال کی جاتی ہیں۔

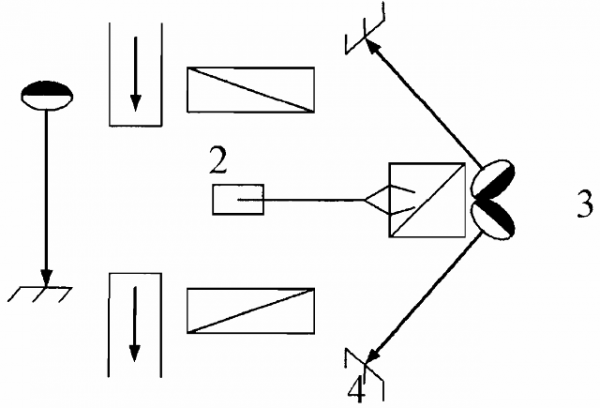

کام کے علاقے کو روشنی کی رکاوٹوں کے ساتھ باڑ لگانا: 1 — تکنیکی آلات، 2 — روبوٹ، 3 — روشنی کا اخراج کرنے والا، 4 — فوٹو ڈیٹیکٹر

کام کے علاقے میں داخل ہونے والے علاقوں کو بجلی کے تالے کے ساتھ خودکار تالا لگانے اور کھولنے کے نظام کے ساتھ محفوظ کیا جاتا ہے۔ اس طرح، شٹر صرف اس وقت جاری ہوتا ہے جب روبوٹ کو غیر فعال کیا جاتا ہے۔ ورکنگ ایریا میں اضافی حفاظتی بٹن کسی شخص کو غیر مجاز لوگوں کے روبوٹ کے بے قابو ہونے سے بچا سکتے ہیں۔

حفاظتی نظام کو عام طور پر وارننگ لائٹس اور سائرن کے استعمال سے پورا کیا جاتا ہے اور خود روبوٹ اور اس کے چلنے والے حصے چمکدار رنگ کے ہوتے ہیں۔

اضافی تحفظ ایسے آلات کا استعمال ہے جو روبوٹ کے کام کرنے والے علاقے میں کسی شخص کی موجودگی کا پتہ لگاتے ہیں۔

انسانی موجودگی کا پتہ لگانے کے مختلف نظام اس وقت استعمال میں ہیں۔ مثال کے طور پر، یہ ہو سکتا ہے: مائیکرو ویو تابکاری کا پتہ لگانا (ڈاپلر اثر کا استعمال کرتے ہوئے)، غیر فعال اور فعال اورکت شعاعوں کا پتہ لگانا، وژن کے نظام، صلاحیت میں تبدیلی، دباؤ، الٹراساؤنڈ کا استعمال، وغیرہ۔

صنعتی روبوٹس کا استعمال کرتے وقت حفاظت کو یقینی بنانے کے لیے، کام کی جگہیں کام کا درجہ بندی اور اس لیے مختلف ذمہ داریاں استعمال کرتی ہیں۔ تمام سرگرمیوں کو مناسب تربیت کی ضرورت ہوتی ہے۔ روبوٹ کے ساتھ کام کرنے کے لیے تین قسم کے ملازمین کو تفویض کیا گیا ہے: آپریٹرز، پروگرامرز اور مینٹیننس انجینئرز، ہر ایک کے پاس مختلف کام اور اختیارات ہیں۔

آپریٹر روبوٹ کنٹرولر کو آن اور آف کر سکتا ہے اور آپریٹر پینل سے روبوٹ کو شروع کر سکتا ہے۔ روبوٹ کے کام کرنے والے علاقے میں داخل ہونا سختی سے منع ہے۔ یہ سرگرمی مناسب تربیت کے ساتھ پروگرامرز اور سروس انجینئرز کے لیے ہے۔اس کے علاوہ، پروگرامر اور انجینئر روبوٹ مینجمنٹ اور پروگرامنگ، کمیشننگ اور دیکھ بھال کے ذمہ دار ہیں۔