دھاتی کاٹنے والی مشینوں کے حرکت پذیر حصوں کو درست طریقے سے روکنا کیسے یقینی بنایا جاتا ہے؟

مشینوں، تنصیبات اور مشینوں کے آپریشن کے خود کار طریقے سے کنٹرول کی اسکیموں میں، سڑک کے سوئچ کی مدد سے دھاتی کاٹنے والی مشینوں کے متحرک یونٹوں کو روکنے کی درستگی کا مسئلہ بہت اہم ہے۔ کچھ معاملات میں، ایک حصہ کی تیاری کی درستگی اس پر منحصر ہے.

مشینوں، تنصیبات اور مشینوں کے آپریشن کے خود کار طریقے سے کنٹرول کی اسکیموں میں، سڑک کے سوئچ کی مدد سے دھاتی کاٹنے والی مشینوں کے متحرک یونٹوں کو روکنے کی درستگی کا مسئلہ بہت اہم ہے۔ کچھ معاملات میں، ایک حصہ کی تیاری کی درستگی اس پر منحصر ہے.

بریک لگانے کی درستگی پر منحصر ہے:

1) محدود سوئچ آلات;

2) اس کے ٹوٹ پھوٹ کی ڈگری؛

3) اس کے رابطوں کی حالت؛

4) موشن سوئچ پر کام کرنے والے کیمرے کی پیداوار کی درستگی؛

5) کیم ایڈجسٹمنٹ کی درستگی؛

6) ریلے کنٹیکٹر کنٹرول ڈیوائسز کے آپریشن کے دوران ٹول کے ذریعے سفر کیا جانے والا راستہ؛

7) سپلائی چین کی جڑی قوتوں کی وجہ سے آلے کی حرکت کی مقدار؛

8) کاٹنے والے آلے، پیمائش کرنے والے آلے اور ٹریک کنٹرولر کی ابتدائی پوزیشنوں کا ناکافی طور پر درست رابطہ؛

9) تکنیکی نظام کی مشین کی سختی - ڈیوائس - ٹول - حصہ؛

10) الاؤنس کا سائز اور پروسیس شدہ مواد کی خصوصیات۔

شق 1 - 5 میں بیان کردہ عوامل کمانڈ پلس کی فراہمی میں غلطی کی وجہ سے غلطی Δ1 کا تعین کرتے ہیں۔ پیرا میں بیان کردہ عوامل۔ 6 اور 7، - کمانڈ پر عمل درآمد میں غلطی کی وجہ سے غلطی Δ2 سائز؛ پوائنٹ 8 میں بیان کردہ عنصر کاٹنے اور ماپنے والے ٹولز کی ابتدائی پوزیشنوں اور ڈیوائس کے کمانڈ عنصر کی غلطی Δ3 سیدھ ہے۔ شق 9 اور 10 میں بیان کردہ عوامل ہر مشین میں پائی جانے والی خرابی Δ4 کا تعین کرتے ہیں جس کی وجہ سے تکنیکی نظام میں لچکدار اختراعات ہوتی ہیں۔

کل خرابی Δ = Δ1 + Δ2 + Δ3 + Δ4۔

کل غلطی، اس کے اجزاء کی طرح، ایک مستقل قدر نہیں ہے۔ غلطیوں میں سے ہر ایک منظم (برائے نام) اور بے ترتیب غلطیوں پر مشتمل ہے۔ منظم غلطی ایک مستقل قدر ہے اور ٹیوننگ کے عمل کے دوران اسے مدنظر رکھا جا سکتا ہے۔ جہاں تک بے ترتیب غلطیوں کا تعلق ہے، وہ وولٹیج، فریکوئنسی، رگڑ کی قوتوں، درجہ حرارت، کمپن کے اثر و رسوخ، لباس وغیرہ میں بے ترتیب اتار چڑھاو کی وجہ سے ہوتی ہیں۔

کل غلطی، اس کے اجزاء کی طرح، ایک مستقل قدر نہیں ہے۔ غلطیوں میں سے ہر ایک منظم (برائے نام) اور بے ترتیب غلطیوں پر مشتمل ہے۔ منظم غلطی ایک مستقل قدر ہے اور ٹیوننگ کے عمل کے دوران اسے مدنظر رکھا جا سکتا ہے۔ جہاں تک بے ترتیب غلطیوں کا تعلق ہے، وہ وولٹیج، فریکوئنسی، رگڑ کی قوتوں، درجہ حرارت، کمپن کے اثر و رسوخ، لباس وغیرہ میں بے ترتیب اتار چڑھاو کی وجہ سے ہوتی ہیں۔

بریک لگانے کی اعلی درستگی کو یقینی بنانے کے لیے، غلطیوں کو کم کرنے اور زیادہ سے زیادہ مستحکم کرنے کی کوشش کی جاتی ہے۔ Δ1 غلطی کو کم کرنے کا ایک طریقہ یہ ہے کہ موشن سوئچز کی درستگی کو بڑھایا جائے اور تھرسٹرز کے سفر کو کم کیا جائے… مثال کے طور پر، مائیکرو سوئچز مکینیکل انجینئرنگ میں استعمال ہونے والی دیگر رفتاروں کے مقابلے، وہ اعلی کام کی درستگی سے ممتاز ہیں۔

اس سے بھی زیادہ درستگی برقی رابطے کے سروں کا استعمال کرتے ہوئے حاصل کی جا سکتی ہے، جو حصوں کے طول و عرض کو کنٹرول کرنے کے لیے استعمال ہوتے ہیں۔ ٹریول سوئچز پر کام کرنے والے کیمز کی ایڈجسٹمنٹ کی درستگی کو مائیکرو میٹرک سکرو، آپٹیکل سیٹنگ وغیرہ کا استعمال کرکے بھی بڑھایا جا سکتا ہے۔

غلطی Δ2، جیسا کہ اشارہ کیا گیا ہے، کمانڈ دیے جانے کے بعد کاٹنے والے آلے کے ذریعے سفر کیے گئے راستے پر منحصر ہے۔ جب ٹرپ سوئچ کو کسی خاص مقام پر سٹاپ دھکیلنے سے عمل میں لایا جاتا ہے، تو رابطہ کنندہ غائب ہو جاتا ہے، جس میں کچھ وقت لگتا ہے، اس دوران حرکت پذیر مشین بلاک سیکشن 1 - 2 میں اسی رفتار سے حرکت کرتا ہے۔ اس صورت میں، رفتار میں اتار چڑھاؤ طے شدہ فاصلے کی قدر میں تبدیلی کا سبب بنتا ہے۔ الیکٹرک موٹر کو رابطہ کار سے منقطع کرنے کے بعد، نظام جڑتا سے سست ہو جاتا ہے۔ اس صورت میں، نظام سیکشن 2-3 میں راستے سے گزرتا ہے۔

چاول۔ 1. پریسجن بریکنگ سرکٹ

پاور سرکٹس میں مزاحمتی لمحہ MC بنیادی طور پر رگڑ قوتوں کے ذریعہ تخلیق کیا جاتا ہے۔ رفتار کی تحریک کے دوران، یہ لمحہ عملی طور پر تبدیل نہیں ہوتا ہے. inertial motion کے دوران نظام کی حرکی توانائی اس لمحے کے کام کے بالکل مساوی ہوتی ہے Ms (موٹر شافٹ سے گھٹا ہوا) کونیی راستے کے ساتھ φ موٹر شافٹ جو نظام کی جڑی حرکت سے مطابقت رکھتا ہے: Jω2/ 2 = Makφ، اس لیے φ = Jω2/ 2 ms

کینیمیٹک چین کے ٹرانسمیشن تناسب کو جاننے کے بعد، ٹرانسمیشن کے طور پر حرکت پذیر مشین بلاک کی لکیری نقل مکانی کی شدت کا تعین کرنا آسان ہے۔

سپلائی چینز میں مزاحمت کا لمحہ، جیسا کہ اوپر بتایا گیا ہے، آلہ کے وزن، رگڑ کی سطحوں کی حالت، چکنا کرنے والے کی مقدار، معیار اور درجہ حرارت پر منحصر ہے۔ ان متغیر عوامل میں اتار چڑھاو Mc کی قدر میں اہم تبدیلیوں کا سبب بنتا ہے اور اس وجہ سے راستے 2 - 3 میں۔ پاتھ سوئچز کے ذریعے کنٹرول کیے جانے والے رابطہ کار بھی ردعمل کے اوقات میں بازی رکھتے ہیں۔ اس کے علاوہ نقل و حرکت کی رفتار بھی قدرے مختلف ہو سکتی ہے۔یہ سب بریک پوائنٹ 3 پوزیشنوں پر پھیلاؤ کی طرف جاتا ہے۔

inertial سفری فاصلے کو کم کرنے کے لیے، سفر کی رفتار، نظام کے فلائی وہیل کے لمحے کو کم کرنا اور بریک لگانے کے لمحے کو بڑھانا ضروری ہے۔ سب سے زیادہ مؤثر ہے رکنے سے پہلے ڈرائیو کا سست ہونا... اس صورت میں، حرکت پذیر عوام کی حرکی توانائی اور جڑی نقل مکانی کا سائز تیزی سے کم ہو جاتا ہے۔

inertial سفری فاصلے کو کم کرنے کے لیے، سفر کی رفتار، نظام کے فلائی وہیل کے لمحے کو کم کرنا اور بریک لگانے کے لمحے کو بڑھانا ضروری ہے۔ سب سے زیادہ مؤثر ہے رکنے سے پہلے ڈرائیو کا سست ہونا... اس صورت میں، حرکت پذیر عوام کی حرکی توانائی اور جڑی نقل مکانی کا سائز تیزی سے کم ہو جاتا ہے۔

فیڈ کی شرح کو کم کرنے سے آلات کے آپریشن کے دوران طے شدہ فاصلہ بھی کم ہوجاتا ہے۔ تاہم، پروسیسنگ کے دوران فیڈ میں کمی عام طور پر ناقابل قبول ہے کیونکہ اس کے نتیجے میں ٹارگٹ موڈ اور سطح کی تکمیل میں تبدیلی آتی ہے۔ اس لیے، الیکٹرک ڈرائیو کی رفتار کو کم کرنا اکثر انسٹالیشن کی حرکت کے وقت استعمال کیا جاتا ہے... الیکٹرک موٹر کی رفتار کو مختلف طریقوں سے کم کیا جاتا ہے۔ خاص طور پر، خاص اسکیمیں استعمال کی جاتی ہیں جو نام نہاد رینگنے کی رفتار فراہم کرتی ہیں۔

پاور چین کی جڑتا کے لمحے کا اہم حصہ الیکٹرک موٹر کے روٹر کی جڑتا کا لمحہ ہے، لہذا، جب الیکٹرک موٹر کو بند کیا جاتا ہے، تو یہ مشورہ دیا جاتا ہے کہ میکانکی طور پر روٹر کو باقی کینیمیٹک چین سے الگ کیا جائے۔ . یہ عام طور پر برقی مقناطیسی کلچ کے ذریعے کیا جاتا ہے… اس صورت میں، بریک لگانا بہت تیز ہے کیونکہ لیڈ اسکرو میں ایک چھوٹا سا لمحہ جڑتا ہے۔ اس معاملے میں بریک لگانے کی درستگی کا تعین بنیادی طور پر کینیمیٹک چین کے عناصر کے درمیان خلا کے سائز سے ہوتا ہے۔

بریک ٹارک کو بڑھانے کے لیے، لگائیں۔ برقی موٹروں کی برقی بریکنیز برقی مقناطیسی کلچ کا استعمال کرتے ہوئے مکینیکل بریک۔ہارڈ اسٹاپس جو میکانکی طور پر نقل و حرکت کو روکتے ہیں ان کا استعمال کرکے زیادہ روکنے کی درستگی حاصل کی جاسکتی ہے۔ اس معاملے میں نقصان یہ ہے کہ سخت حد کے ساتھ رابطے میں نظام کے حصوں میں پیدا ہونے والی اہم قوتیں ہیں۔ بریک کی یہ دو قسمیں پرائمری کنورٹرز کے ساتھ مل کر استعمال کی جاتی ہیں جو ڈرائیو کو بند کر دیتے ہیں جب محدود کرنے والے پر دباؤ ایک خاص قدر تک پہنچ جاتا ہے۔ کم وولٹیج الیکٹرک بریکوں کا استعمال کرتے ہوئے درست بریکوں کو شکل میں دکھایا گیا ہے۔ 2.

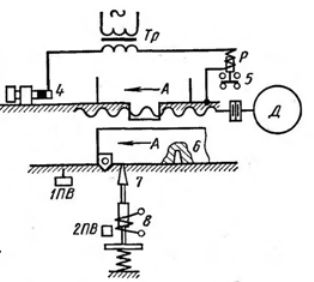

چاول۔ 2. عین مطابق اختتامی سرکٹس

مشین کا حرکت پذیر بلاک A اپنے راستے میں ایک مقررہ اسٹاپ 4 سے ملتا ہے۔ اس اسٹاپ کا سر مشین کے بستر سے الگ تھلگ ہوتا ہے، اور جب بلاک A اس کے ساتھ رابطے میں آتا ہے، تو ٹرانسفارمر Tr کی سیکنڈری وائنڈنگ کا سرکٹ۔ بند کرتا ہے اس صورت میں، انٹرمیڈیٹ ریلے P کو چالو کیا جاتا ہے، جو موٹر کو بند کر دیتا ہے۔ چونکہ اس صورت میں مشین کا بستر الیکٹریکل سرکٹ میں شامل ہوتا ہے، اس لیے سرکٹ کا وولٹیج ٹرانسفارمر Tr کے ذریعے 12 - 36 V تک کم کر دیا جاتا ہے۔ ایسے مواد کا انتخاب جو الیکٹریکل سپورٹ کے سر کو موصل کرتا ہے ایک اہم دشواری ہے۔ یہ اتنا مضبوط ہونا چاہیے کہ اس کے سائز کو سہارا دے سکے اور ساتھ ہی ساتھ سٹاپ 4 کے اہم جھٹکوں کے بوجھ کو برداشت کر سکے۔

آپ ایک سخت مکینیکل سٹاپ اور ایک ٹریول سوئچ بھی استعمال کر سکتے ہیں جو موٹر کو بند کر دیتا ہے جب آلہ کے سٹاپ سے رابطہ کرنے سے پہلے ایک ملی میٹر کے چند حصے باقی رہ جاتے ہیں، اور سٹاپ کا سفر ساحل کے ذریعے مکمل ہو جاتا ہے۔اس صورت میں، یہ ذہن میں رکھنا چاہئے کہ رگڑ کی قوتیں مستقل نہیں ہیں، اور اگر سڑک کے سوئچ سے الیکٹرک موٹر کو بہت جلد بند کر دیا جائے تو، یونٹ سٹاپ پر نہیں پہنچ سکتا، اور اگر دیر ہو جائے تو یہ ٹکرائے گا۔ سٹاپ

خاص طور پر درست پوزیشننگ حرکات کے لیے، برقی مقناطیسی طور پر کنٹرول شدہ تالا استعمال کریں... اس صورت میں، جب ماس A حرکت کرتا ہے، تو موشن سوئچ 1PV سب سے پہلے چالو ہوتا ہے، جو الیکٹرک موٹر کو کم رفتار سے چلانے کے لیے سوئچ کرتا ہے۔ اس رفتار سے، ساکٹ 6 کیچ 7 کے قریب پہنچ جاتا ہے۔ جب کیچ 7 گرتا ہے، 2PV ٹریول سوئچ چالو ہو جاتا ہے اور بجلی کی موٹر کو مینز سے منقطع کر دیتا ہے۔ جب الیکٹرو میگنیٹ 8 کی کنڈلی کو آن کیا جاتا ہے، تو تالا ساکٹ سے ہٹا دیا جاتا ہے۔

واضح رہے کہ بہت سے معاملات میں ٹریک پر الیکٹرو آٹومیشن کے ذریعے مشین کے حرکت پذیر حصوں کو درست طریقے سے روکنے کی نسبتاً پیچیدگی ہائیڈرولک سسٹم کے استعمال پر مجبور کرتی ہے... اس صورت میں، کم رفتار نسبتاً آسانی سے حاصل کی جاتی ہے اور متحرک بلاک طویل عرصے تک ہارڈ اسٹاپ کے خلاف دبایا جا سکتا ہے۔ گیئرز جیسے مالٹیز کراس اور تالے اکثر مشین کے پرزوں کی تیزی سے گردش کے دوران درست روکنے کے لیے استعمال ہوتے ہیں۔