آپریشن کا اصول اور انڈکشن ہیٹنگ کے اطلاق کے شعبے

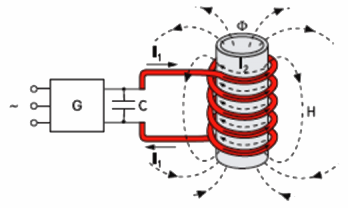

الیکٹرو تھرمل ڈیوائسز جو برقی طور پر ترسیلی مواد کو گرم کر کے ان میں انڈکٹیو کرنٹ لگاتے ہیں کہلاتے ہیں۔ انڈکشن ہیٹر… چونکہ ای وغیرہ۔ c. انڈکشن اس وقت ہوتا ہے جب برقی مقناطیسی فیلڈ کو جوش دینے والے کرنٹ تبدیل ہوتے ہیں، تب ایسے آلات صرف متبادل کرنٹ پر کام کر سکتے ہیں۔

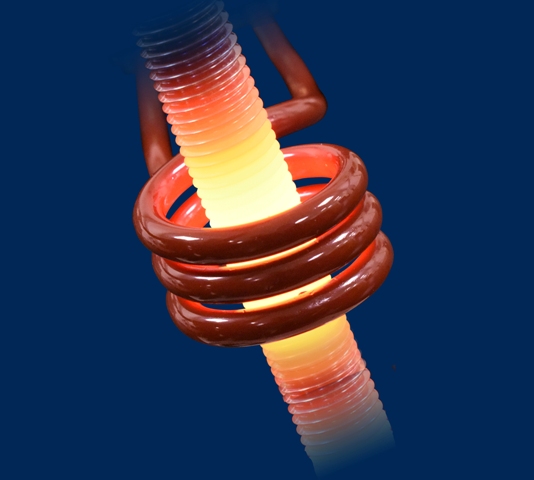

انڈکشن ہیٹر کا بنیادی عنصر ہے۔ inductor - کنڈلی, موڑ کی ایک مخصوص تعداد پر مشتمل ہے، جو، جب متبادل کرنٹ اس سے گزرتا ہے، تخلیق کرتا ہے۔ متبادل مقناطیسی میدان… یہ وہ جگہ ہے جہاں (پہلی) برقی توانائی کو مقناطیسی میدان کی توانائی میں تبدیل کیا جاتا ہے۔

جب ایک برقی طور پر چلنے والا جسم ایک متبادل مقناطیسی میدان میں متعارف کرایا جاتا ہے، جیسے وغیرہ c. ایک «ثانوی» کرنٹ کی ظاہری شکل کا سبب بنتا ہے۔ مقناطیسی میدان کی توانائی کی برقی توانائی میں الٹ تبدیلی (دوسری) ہوتی ہے۔

آخر میں، ثانوی موجودہ گرم جسم میں حوصلہ افزائی، کے مطابق جول-لینز کا قانون حرارت پیدا کرتا ہے: برقی توانائی حرارت میں بدل جاتی ہے۔توانائی کی تیسری تبدیلی کے نتیجے میں، حرارت جو انڈکشن ہیٹر میں مواد کو گرم یا پگھلاتی ہے حاصل کی جاتی ہے۔

انڈکشن ہیٹنگ سرکٹ

انڈکشن ہیٹر کے آپریشن کے لیے گرم آبجیکٹ کے ساتھ پاور سورس کا براہ راست رابطہ ضروری نہیں ہے، صرف آبجیکٹ اور انڈکٹر کے درمیان مقناطیسی کنکشن کی موجودگی کی ضرورت ہے۔

صنعت میں انڈکشن ہیٹر کا بنیادی اور قدیم ترین استعمال ان کا استعمال ہے۔ جیسے انڈکشن برقی بھٹیالوہ اور فیرس دھاتوں اور ان کے مرکب کو پگھلانے کے لیے ڈیزائن کیا گیا ہے۔ الیکٹرک انڈکشن فرنس پگھلنے کی اعلیٰ پاکیزگی کو یقینی بناتی ہیں، کیونکہ وہ پگھلے ہوئے مواد میں کسی قسم کی نجاست نہیں لاتی ہیں۔

اس کے علاوہ، انڈکشن الیکٹرک فرنسز پگھلے ہوئے مادّے کے پورے بڑے پیمانے پر بغیر کسی اہم مقامی حد سے زیادہ گرمی کے یکساں حرارت پیدا کرتی ہیں۔ مؤخر الذکر صورت حال بہت اہم ہے جب کثیر اجزاء مرکب مرکبات پگھلتے ہیں، جن کے اجزاء مختلف پگھلنے والے پوائنٹس ہیں. مقامی حد سے زیادہ گرمی کی موجودگی میں (جیسے آرک بھٹیوں میں) اس طرح کے مرکب میں، کم پگھلنے والے اجزا بہت زیادہ استعمال ہوتے ہیں اور چارج کی ابتدائی ساخت میں خلل پڑتا ہے۔

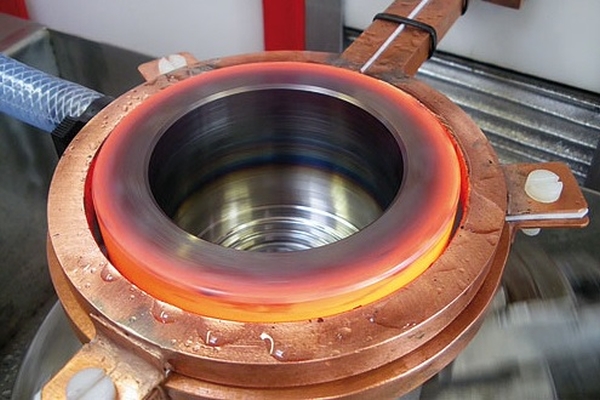

انڈکشن ہیٹر کے اطلاق کا میدان صرف دھاتی پگھلنے والے پودوں تک محدود نہیں ہے۔ اکثر جدید پیداوار انڈکشن ہیٹنگ میں استعمال کیا ہوا حصوں کی سطح کو سخت کرنے کے لئےموڑنے والے پائپوں اور بائی میٹالک مصنوعات سے پروفائل رولڈ پروڈکٹس کے آپریشنز میں، پیچیدہ کنفیگریشن والی ویلڈنگ کی مصنوعات کے لیے، وغیرہ۔

جب اعلی تعدد برقی مقناطیسی میدان میں برقی طور پر چلنے والے مواد کو گرم کرتے ہیں، تو یہ ایک اہم کردار ادا کرتا ہے سطح کا اثر... سپلائی کرنٹ کی فریکوئنسی بڑھنے کے ساتھ سطح کا اثر زیادہ سے زیادہ واضح ہوتا جاتا ہے۔

مواد کی صرف اوپری تہوں کو تیزی سے گرم کرنے کی صلاحیت، جو کہ سطح کو سخت کرنے میں ضروری ہے، مکمل طور پر اس اثر کے استعمال پر مبنی ہے۔

پرت کی موٹائی، جسے «موجودہ دخول کی گہرائی» کہا جاتا ہے، مواد کی مزاحمت، کرنٹ کی فریکوئنسی اور مطلق مقناطیسی پارگمیتا.

اس کے علاوہ، انڈکشن ہیٹر کے آپریشن کے ایسے موڈ کا انتخاب کرکے، تاکہ سطح کی تہوں میں آنے والے دھاروں کی اعلیٰ ارتکاز کو یقینی بنایا جا سکے، ہیٹر کی کارکردگی میں نمایاں اضافہ حاصل کیا جا سکتا ہے۔

انڈکشن سطح سخت کرنے کے طریقہ کار کا بنیادی فائدہ صوابدیدی شکل کی مصنوعات کی سطحی تہوں میں تھرمل انرجی کی مرتکز ریلیز کا امکان اور ہیٹر اور ورک پیس کے درمیان براہ راست رابطے کے بغیر توانائی کی منتقلی کا امکان۔ پیچیدہ ترتیب والے پرزوں کو گرم کرنے کی یکسانیت کو انڈکٹرز کے ذریعے یقینی بنایا جاتا ہے۔ ایک خاص شکل. عام طور پر انڈکٹر کی شکل حصے کے خاکہ کی پیروی کرتی ہے۔.

انڈکشن ہیٹر کا استعمال، ایک اصول کے طور پر، تکنیکی کارروائیوں کے معیار کے اشارے کو بہتر بناتا ہے، مزدور کی پیداواری صلاحیت کو بڑھاتا ہے اور وسیع میکانائزیشن اور پروسیس آٹومیشن کے ساتھ پیداوار کو اعلیٰ سطح پر لے جانے کے لیے حالات پیدا کرتا ہے۔

انڈکشن ہیٹر کا استعمال، ایک اصول کے طور پر، تکنیکی کارروائیوں کے معیار کے اشارے کو بہتر بناتا ہے، مزدور کی پیداواری صلاحیت کو بڑھاتا ہے اور وسیع میکانائزیشن اور پروسیس آٹومیشن کے ساتھ پیداوار کو اعلیٰ سطح پر لے جانے کے لیے حالات پیدا کرتا ہے۔

انڈکشن ہیٹنگ بھی اس طرح کے عام آپریشن کے لیے استعمال ہوتی ہے۔ سرفیسنگ… لیمینیشن ویلڈ میٹل کی تہہ کا بیس میٹل سے مستقل تعلق ہے۔

عام طور پر اسٹیل اور کاسٹ آئرن پر الوہ دھاتوں اور مرکب دھاتوں کی کوٹنگ کا استعمال ہوتا ہے۔سطح کے استعمال کے لیے، فلر میٹل کو پگھلانا اور بیس میٹل کو فلر میٹریل کے پگھلنے والے مقام کے قریب درجہ حرارت پر لانا ضروری اور کافی ہے۔ تہہ بندی کے لیے استعمال ہونے والا فلر مواد کسی بھی شکل میں ہو سکتا ہے — سلاخوں، پٹیوں، شیونگ وغیرہ کی شکل میں۔

صنعت میں انڈکشن ہیٹنگ ڈیوائسز کا استعمال صرف زیر غور مثالوں تک ہی محدود نہیں ہے، ان کے استعمال کا دائرہ انتہائی وسیع ہے اور ہر سال اس میں اضافہ ہوتا ہے۔

انڈکشن ہیٹنگ کے طریقے استعمال کرنے میں اہم فوائد - کارکردگی، اطلاق کی لچک، مصنوعات کا اعلیٰ معیار، محنت کی پیداواری صلاحیت میں اضافہ، وغیرہ۔