سرج گرفتار کرنے والوں کے لیے زنک آکسائیڈ ویریسٹر

زنک آکسائیڈ ویریسٹرس سیمی کنڈکٹر پروڈکٹس ہیں جن میں سڈول غیر لکیری کرنٹ وولٹیج (CVC) خصوصیات ہیں۔ اس طرح کے varistors سب سے زیادہ استعمال کیا جاتا ہے. سرج محافظوں میں (SPN)خاص طور پر بجلی کے آلات کو بجلی اور سوئچنگ سرجز سے تحفظ فراہم کرنے کے لیے۔ اس سامان کے پیرامیٹرز اور خصوصیات کے بارے میں - ذیل میں شائع شدہ مضمون میں۔

زنک آکسائیڈ ویریسٹر (OZV) یہ ایک نان لکیری سرج آریسٹر (SPD) کے ڈیزائن کا بنیادی کام کرنے والا عنصر ہے، لہذا، مختلف اثر انگیز عوامل کے تحت ویریسٹر کی برقی خصوصیات پر استحکام کی بڑھتی ہوئی ضروریات عائد کی جاتی ہیں۔

اس لیے متواتر آپریٹنگ وولٹیج کے سامنے آنے پر varistors کو بڑھاپے کے خلاف مزاحم ہونا چاہیے، بعض کرنٹ دالوں کے گزرنے کے دوران خارج ہونے والی توانائی کو ضائع کرنے کے قابل ہونا چاہیے، اور زیادہ وولٹیج کی صورت میں وولٹیج کو محفوظ قدر تک محدود کرنا چاہیے۔

زنک آکسائیڈ پر مبنی محدود کرنے والوں کے لیے ویریسٹرز کی ترقی میں تحقیق اور ترقی 1980 کی دہائی کے اوائل میں آل روسی الیکٹرو ٹیکنیکل انسٹی ٹیوٹ کے پروٹیکشن ڈیوائسز ڈیپارٹمنٹ میں شروع ہوئی۔

اہم پیرامیٹرز

سرج محدود کرنے والا غیر لکیری - ایک برقی آلہ جو بجلی کے آلات کی موصلیت کو بجلی اور سوئچنگ کے اضافے سے بچانے کے لیے ڈیزائن کیا گیا ہے۔

ان آلات کا فائدہ یہ ہے کہ ان میں کوئی چنگاریاں نہیں ہیں۔ اس طرح کے آلات کسی بھی وولٹیج طبقے کی برقی تنصیبات میں بجلی اور سوئچنگ دونوں طرح کے اضافے کو محدود کر سکتے ہیں اور بہت قابل اعتماد ہیں۔

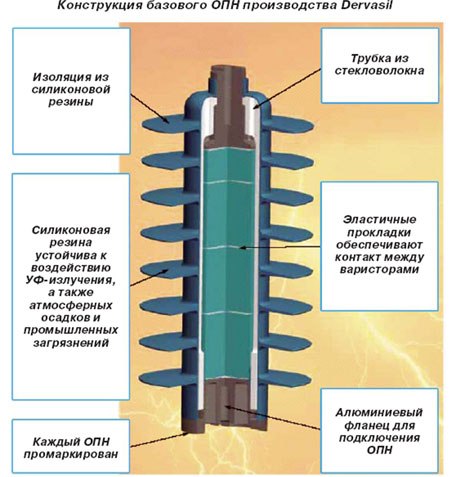

سرج آریسٹر سیریز سے منسلک سنگل ویریسٹرز کا ایک کالم ہے۔، اور اس کے اہم پیرامیٹرز بیک وقت انتہائی نان لائنر varistors کے پیرامیٹرز ہیں۔

زنک آکسائیڈ ویریسٹرز، جو سرج گرفتار کرنے والوں کا بنیادی عنصر ہیں، موجودہ وولٹیج کی خصوصیت کے استحکام کے لیے اعلیٰ تقاضے رکھتے ہیں۔ اس حقیقت کی وجہ سے کہ varistors مسلسل وولٹیج کے نیچے رہتے ہیں، ان میں تھرمل استحکام کے لیے بھی اعلی تقاضے ہوتے ہیں۔

سب سے اہم پیرامیٹرز میں سے ایک ہے بقایا کشیدگی، جس کی تعریف حد (varistor) کی زیادہ سے زیادہ وولٹیج ویلیو کے طور پر کی جاتی ہے جب کسی دیئے گئے طول و عرض اور شکل کی موجودہ دالیں اس سے گزرتی ہیں۔

وضاحت کے لیے، نسبتاً قدروں کے ساتھ کام کرنے کا رواج ہے، یعنی کسی دی گئی کرنٹ پلس پر بقایا وولٹیج کے نسبت بقایا وولٹیج پر غور کرنا (مثال کے طور پر، 500 A، 8/20 μs کی موجودہ نبض پر)۔

ایک اور اہم پیرامیٹر جو بغیر کسی نقصان کے سرجز کی سوئچنگ انرجی کو جذب کرنے کی گرفت کرنے والے کی صلاحیت کو ظاہر کرتا ہے تھرو پٹمتغیرات کی بار بار (عام طور پر 18-20 بار) ایک خاص طول و عرض اور دورانیہ (عام طور پر 2000 μs) کی موجودہ دالوں کو ان کی خصوصیات کو توڑے اور تبدیل کیے بغیر برداشت کرنے کی صلاحیت۔

تھرو پٹ 2000 μs دورانیہ (تھرو پٹ کرنٹ) کی مستطیل کرنٹ پلس کی مینوفیکچرر کی مخصوص کردہ زیادہ سے زیادہ قیمت ہے۔ گرفتار کرنے والے کو کارکردگی کے نقصان کے بغیر اپنی درخواست کی قبول ترتیب کے ساتھ 18 ایسے اثرات کا سامنا کرنا ہوگا۔ سرج گرفتاریوں کو ان کی صلاحیت کے مطابق کلاسوں میں تقسیم کیا گیا ہے۔ نبض کی مخصوص توانائی ہر طبقے کے مساوی ہے۔

آخر میں، جدید زنک آکسائڈ varistors کی ایک اہم خصوصیت ہے متبادل وولٹیج کی طویل نمائش کے تحت استحکام.

تیز رفتار عمر کے ٹیسٹ کے دوران، ویریسٹرز (P) میں بلند درجہ حرارت پر متبادل وولٹیج کی نمائش کے وقت (t) پر بجلی کے نقصانات کا کم ہوتا ہوا انحصار ہونا چاہیے۔ اس طرح کے "نان ایجنگ" ویریسٹرز "عمر رسیدہ" ویریسٹر استعمال کرنے والے محدود کرنے والوں کے مقابلے میں انہی حالات میں طویل خدمت زندگی کی اجازت دیتے ہیں۔

varistors کی تیاری

ویریسٹرز اس مواد کی سیمی کنڈکٹنگ خصوصیات کی وجہ سے جس سے وہ بنائے گئے ہیں ایک غیر لکیری کرنٹ وولٹیج کی خصوصیت رکھتے ہیں۔ ان خصوصیات کا تعین varistor کے مائکرو اسٹرکچر کی خصوصیات اور اس کے مواد کی کیمیائی ساخت سے ہوتا ہے۔

ویریسٹر کے مواد کو بنانے والے عناصر کے تناسب میں تھوڑی سی تبدیلی، یا تھوڑی مقدار میں نئی نجاست کا اضافہ بھی اس کی کرنٹ وولٹیج کی خصوصیت اور دیگر برقی پیرامیٹرز میں نمایاں تبدیلی کا باعث بن سکتا ہے۔

varistors کی مائیکرو اسٹرکچر اور برقی خصوصیات بھی varistor مینوفیکچرنگ کے عمل میں ہونے والی تبدیلیوں سے متاثر ہوتی ہیں۔ اعلی معیار کے varistors حاصل کرنے کے لئے، ان کی پیداوار کے تکنیکی عمل کے تمام اشارے کی استحکام انتہائی اہم ہے.

زنک آکسائیڈ ویریسٹرز سیرامک ٹیکنالوجی کا استعمال کرتے ہوئے تیار کیے جاتے ہیں۔ تاہم، اس حقیقت کی وجہ سے بہت سی خصوصیات ہیں کہ سیمی کنڈکٹر سیرامکس میں برقی خصوصیات کا تعین مائیکرو اسٹرکچر (کرسٹلائٹس) کے مرکزی جزو سے نہیں، بلکہ انٹرکرسٹل لائن کی حدود سے ہوتا ہے۔ لہذا، سیرامک ٹیکنالوجی کا استعمال کرتے ہوئے نان لائنر سیمیکمڈکٹرز کی تیاری میں، دو اہم کام طے کیے گئے ہیں۔

سب سے پہلے، یہ کم سے کم porosity کے ساتھ بیکڈ مواد کی ایک گھنے ساخت کو یقینی بنانے کے لئے ضروری ہے. دوسرا، یہ ایک intergranular رکاوٹ پرت بنانے کے لئے ضروری ہے.

ایک رکاوٹ پرت دو ملحقہ کرسٹلائٹس کے درمیان ایک رابطہ ہے جس کی سطحوں میں ڈوپنگ اور جذب سے پیدا ہونے والی مقامی الیکٹرانک ریاستیں ہوتی ہیں۔ لہذا، ویریسٹر ٹیکنالوجی کو پاکیزگی، ماخذ مواد کی بازی اور پاؤڈر مکسنگ نظام کے لیے متعدد مخصوص ضروریات کو پورا کرنا چاہیے۔ کم از کم 99.0 - 99.8% کے بنیادی مادے والے پاؤڈر کو ابتدائی مواد کے طور پر استعمال کیا جاتا ہے۔

چارج (شروعاتی مواد کا مرکب) بنیادی طور پر زنک آکسائیڈ پر مشتمل ہوتا ہے جس میں مختلف دھاتی آکسائیڈز شامل ہوتے ہیں۔ ڈسٹلڈ پانی کے ساتھ چارج شدہ مواد کی ہم آہنگی اور اختلاط منتشر ملوں اور کروی ڈرموں میں کیا جاتا ہے۔

ایک دی گئی پرچی ارتکاز پر، اس کی viscosity کو viscometer کے ذریعے کنٹرول کیا جاتا ہے۔سلری خشک کرنے اور دانے دار بنانے کا عمل اسپرے ڈرائر میں، بہترین آپریٹنگ موڈ پر کیا جاتا ہے، جس سے 50 - 150 مائکرون کی حد میں پریس پاؤڈر کے دانے حاصل کیے جاتے ہیں۔ اس مرحلے پر، دانے دار کا سائز، نمی کا مواد اور پاؤڈر کی بہاؤ کو کنٹرول کیا جاتا ہے۔ ہائیڈرولک پریس کا استعمال کرتے ہوئے ویریسٹرز کو دبایا جاتا ہے۔

پریسوں کو کثافت، طول و عرض اور طیارہ کی ہم آہنگی کے لیے کچھ تقاضوں کو پورا کرنا چاہیے۔ دبائے ہوئے ٹکڑوں کو بائنڈر کو ہٹانے کے لیے ابتدائی فائرنگ اور آخری فائرنگ سے گزرنا پڑتا ہے جس کے دوران ممکنہ رکاوٹیں اور درمیانی مرحلہ بنتا ہے۔

فائرنگ چیمبر کی بھٹیوں میں کی جاتی ہے۔ حتمی فائرنگ کے بعد، پرزے گراؤنڈ ہو جاتے ہیں، آخری سطح پر میٹالائزیشن لگائی جاتی ہے، اور سائیڈ کی سطح پر ایک خاص کوٹنگ لگائی جاتی ہے۔