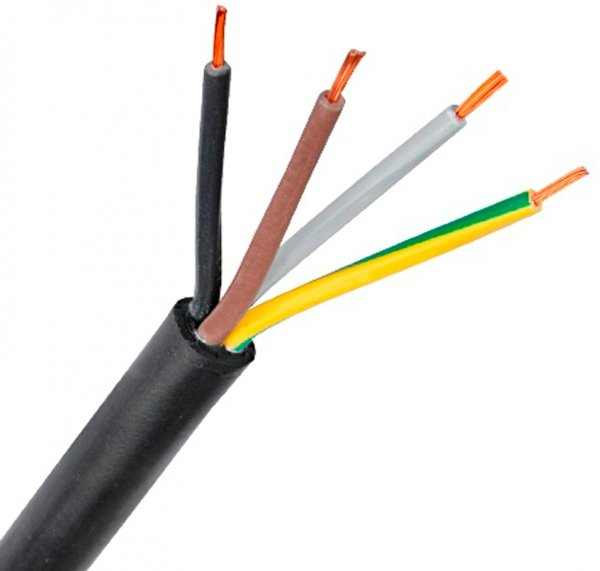

ربڑ کی موصلیت کے ساتھ تاریں اور کیبلز: اقسام، فوائد اور نقصانات، مواد، پیداواری ٹیکنالوجی

ربڑ سے موصل تاروں اور کیبلز کا استعمال پینٹوگراف کو جوڑنے اور ثانوی برقی کرنٹ نیٹ ورکس میں بجلی کی تقسیم کے لیے کیا جاتا ہے، اور یہ صنعت، زراعت، نقل و حمل، تعمیرات اور روزمرہ کی زندگی میں بھی بڑے پیمانے پر استعمال ہوتے ہیں۔

ربڑ کی موصلیت کے ساتھ کیبلز اور تاروں کی اقسام

ربڑ کی موصلیت کے ساتھ کیبلز، تاروں اور کیبلز کو درج ذیل گروپوں میں تقسیم کیا جا سکتا ہے۔

- تنصیب کیبلز، تاریں اور کیبلز؛

- پاور کیبلز؛

- کنٹرول کیبلز؛

- ہوزیز کے لیے لچکدار کیبلز اور تاریں؛

- سمندری کیبلز اور تاریں؛

- باڈی کیبلز؛

- الیکٹرک رولنگ اسٹاک کے لیے تاریں؛

- ہوائی جہاز، آٹوموبائل اور ٹریکٹر کی تاریں

ربڑ یا پلاسٹک کی موصلیت کا استعمال لچکدار کیبل حاصل کرنے کی خواہش کی وجہ سے نہیں ہوتا ہے، جیسا کہ یہ کیبل ٹرمینلز کو آسان اور آسان بنانے کے لیے کیا جاتا ہے۔

لیڈ میان کا استعمال کیبل کی موصلیت کی پرت کی بڑھتی ہوئی لچک کو استعمال کرنا ممکن نہیں بناتا، اور اس لیے ایسی صورتوں میں جہاں زیادہ لچک والی کیبل کی ضرورت ہو، سیسہ نہیں، بلکہ ولکنائزڈ ربڑ یا پلاسٹک سے بنی ہوز جیکٹس ہیں۔ استعمال کیا جاتا ہے

زیادہ تر معاملات میں ربڑ کی موصلیت کی اعلی اوسط ڈائی الیکٹرک طاقت کو موصلیت کی تہہ میں کمزور جگہوں کی موجودگی کی وجہ سے استعمال نہیں کیا جاسکتا ہے، جس کی وجہ سے موصلیت کی تہہ کی موٹائی میں اضافہ کی ضرورت ہوتی ہے، مثال کے طور پر، رنگدار کاغذ کی موصلیت اور اس کا باعث بنتا ہے۔ کیبل کے قطر کو بڑھانے کے لیے حفاظتی مواد کی کوٹنگز کا زیادہ استعمال۔

پیداوار کا ابتدائی مرحلہ تاروں، کیبلز اور ڈوریوں کے لیے ملٹی کور تاروں کو ٹین کیے ہوئے اور بغیر ٹینڈے والے تانبے کے تاروں سے کھینچنا ہے۔

ربڑ کی موصلیت کے ساتھ تاروں اور کیبلز کی تیاری کے لیے ٹیکنالوجی

اہم عمل میں ربڑ اور پلاسٹک کی پیداوار اور ان کا کور یا تار پر اطلاق شامل ہے۔ ربڑ کی پیداوار میں شامل ہیں پلاسٹکائزنگ ربڑ اور فلرز (چاک، ٹیلک)، نرم کرنے والے، بہتری لانے والے اور ولکنائزنگ ایجنٹوں کا تعارف۔

ربڑ کا مرکب کیڑے کے دبانے پر گرم دبانے یا خصوصی پروفائل والے رولرس پر کولڈ دبانے سے کور پر لگایا جاتا ہے۔ ربڑ کی موصلیت کی موٹائی تار کے کراس سیکشن کے سائز اور تار یا کیبل کے ریٹیڈ وولٹیج پر منحصر ہے، جبکہ ہوز جیکٹ کی موٹائی کا تعین کیبل کے قطر سے ہوتا ہے۔

ربڑ کی ہوزز کے لیے میان کی موٹائی 1 سے 8 ملی میٹر اور ونائل پی وی سی جیکٹس کے لیے 2 سے 4 ملی میٹر تک مختلف ہو سکتی ہے۔

ربڑ کی موصلیت، اسے سرد یا گرم طریقہ سے کور میں لگانے کے بعد، موصلیت کی تہہ کو ضروری جسمانی خصوصیات دینے کے لیے ولکنائز کیا جاتا ہے: مکینیکل طاقت اور لچک۔ پلاسٹک کے لفافوں کو vulcanization کی ضرورت نہیں ہے۔

تاروں کی ربڑ کی موصلیت کی پرت کے اوپر، سوتی دھاگے کی چوٹی لگائی جاتی ہے، جسے بٹومین یا کسی اور مرکب سے رنگین کیا جا سکتا ہے یا نائٹرو لاک (ہوائی جہاز اور آٹوموبائل کی تاروں) کی پرت سے ڈھانپ دیا جا سکتا ہے۔

باقی تکنیکی کارروائیاں، جیسے کیبل میں گھمانا اور حفاظتی کور رکھنا، اسی طرح انجام دیا جاتا ہے جیسے دوسروں کے لیے۔ کیبل کی مصنوعات.

ربڑ کی موصلیت کے فوائد اور نقصانات

ربڑ کی موصلیت کی اعلیٰ برقی اور مکینیکل خصوصیات نے انتہائی مشکل کام کے حالات (کاٹنا، لاگنگ، کھدائی کرنے والے، وغیرہ) کے تحت کام کرنے والے متعدد تار اور کیبل ڈھانچے کو محسوس کرنا ممکن بنایا۔

مزاحمتی اقدار کی ایک وسیع رینج (1013 سے 1017 omcm تک) اور کافی تغیر ڈائی الیکٹرک مستقل ربڑ کی ساخت اور اس کی پیداوار کی ٹیکنالوجی پر منحصر ہے، پیداوار کا امکان فراہم کرتے ہیں مختلف اقسام کی تاروں اور کیبلز کی موصلیت.

ربڑ کی موصلیت کی مثبت خصوصیات کے ساتھ، منفی خصوصیات بھی ہیں، جن میں سے سب سے زیادہ خصوصیات مندرجہ ذیل ہیں:

- موصلیت کی پرت میں ہوا کے بلبلوں اور فلموں کی موجودگی؛

- اوزون کے خلاف vulcanized ربڑ کی عدم استحکام؛

- مکینیکل قوتوں کا اثر اور موصلیت کی ڈائی الیکٹرک طاقت پر دباؤ؛

- گرم ہونے پر ربڑ کی مکینیکل اور برقی خصوصیات میں کمی؛

- میکرو اسٹرکچر کی متفاوت (فلرز، نجاست وغیرہ کے دانوں کی موجودگی)؛

- نمایاں نمی پارگمیتا اور نمی جذب؛

- پیٹرولیم مصنوعات اور معدنی تیل کے اثرات کے خلاف کم مزاحمت؛

- ماحولیاتی آکسیجن (تھرمل عمر) کی موجودگی میں حرارت کی مدت کے لحاظ سے مکینیکل خصوصیات کا نقصان۔

ربڑ کی موصلیت کا مواد اور تکنیکی خصوصیات

قدرتی اور مصنوعی ربڑ پر ولکنائزڈ ربڑ کا استعمال مختلف قسم کی کیبل پروڈکٹس بنانے کے لیے کیا جاتا ہے اور اس طرح کیبل کی تیاری میں اہم کردار ادا کرتا ہے۔

ہائی وولٹیج AC تاروں اور کیبلز کی تیاری کے لیے ربڑ کی موصلیت کا استعمال کرتے وقت سب سے زیادہ مشکلات کا سامنا کرنا پڑتا ہے، مثال کے طور پر، 6 اور 10 kV پاور کیبلز کے لیے جو کھدائی کرنے والوں، ڈریجز، پیٹ مشینوں، الیکٹرک ٹریکٹرز وغیرہ کو بجلی فراہم کرتی ہیں۔

ربڑ کی ناکافی اوزون مزاحمت تیزی سے تباہی اور اس طرح کی کیبل کی سروس کی زندگی میں تیزی سے کمی کا باعث بنتی ہے۔ ان معاملات میں، ایک خاص اوزون مزاحم ربڑ استعمال کیا جاتا ہے، جو اوزون کے عمل کے لیے کم حساس ہوتا ہے، اور شیل کو حفاظتی کوٹنگ کے طور پر وارنش کیا جاتا ہے۔

تیل اور پٹرول مزاحم ربڑ کی ترکیبیں تیار کی گئی ہیں جو خاص طور پر شدید حالات میں اعلی درجہ حرارت پر تیل کے کنوؤں میں کام کرنے والے کیبل باڈیز کے لیے ربڑ کی موصلیت پیدا کرنے کے قابل بناتی ہیں۔ ہائی وولٹیج اگنیشن کی تاریں برقی فیلڈ کی اعلی طاقت اور -50 سے + 150 ° C تک وسیع درجہ حرارت کی حد میں کام کرتی ہیں۔

ربڑ کی موصلیت کی ساخت میں مندرجہ ذیل بنیادی مواد شامل ہیں:

- ربڑ - قدرتی (NK) یا مصنوعی (SK)؛

- فلرز — چاک، کاولن، ٹیلک وغیرہ۔

- ایمولیئنٹس - سٹیرک ایسڈ، پیرافین، پیٹرولیم جیلی، بٹومین وغیرہ۔

- کمک ربڑ کے مرکبات (کاربن بلیک) کی مکینیکل خصوصیات کو بہتر بناتی ہے۔

تاروں اور کیبلز کی تیاری میں استعمال ہونے والے ربڑ کے مرکبات میں ربڑ کی مقدار (وزن کے لحاظ سے) 25 سے 60% تک ہوتی ہے، اور تمام فلرز کی کل مقدار - 70 سے 35% / تقریباً 2% نرم کرنے والوں پر گرتی ہے اور vulcanizers (سلفر) کے لیے تقریباً 1.5%۔

فی الحال، ربڑ کا استعمال تاروں اور کیبلز کو موصل کرنے کے لیے بڑے پیمانے پر کیا جاتا ہے، جس کی ولکنائزیشن سلفر کے بعض مرکبات کے گلنے کے دوران وولکینائزیشن کے دوران جاری ہونے والی سلفر کی وجہ سے ہوتی ہے، مثال کے طور پر، ٹیٹرامیتھلتھیورم ڈسلفائیڈ (تھیورم)۔ اس طرح کے "سلفر سے پاک" ٹائروں نے گرمی کی مزاحمت میں اضافہ کیا ہے اور اس وجہ سے طویل سروس کی زندگی ہے۔ اس ربڑ کی مکینیکل خصوصیات سلفر ولکنائزڈ ربڑ کی نسبت قدرے کم ہیں۔

یہ خاص طور پر واضح رہے کہ گندھک سے پاک یا جیسا کہ انہیں کہا جاتا ہے، گرمی سے بچنے والے ربڑ تار یا کیبل کے تانبے کے کنڈکٹرز پر تباہ کن اثر نہیں ڈالتے، اس لیے تار اور کنڈکٹرز کو ٹن کرنے کی ضرورت نہیں ہے۔ ربڑ سے موصل تاروں اور کیبلز کی تیاری میں جائیں۔

ربڑ کے ساتھ، جیسا کہ پہلے ذکر کیا گیا ہے، مصنوعی تھرمو پلاسٹک مواد، جسے ایلسٹومر بھی کہا جاتا ہے، بڑے پیمانے پر استعمال ہوتے ہیں۔

ان میں، سب سے پہلے، اس میں پیویسی رال سے بنا ایک بہت عام پلاسٹک مرکب شامل کیا جانا چاہئے، جو کیبل انڈسٹری میں بڑے پیمانے پر استعمال کیا جاتا ہے، بنیادی طور پر کم وولٹیج تاروں اور کیبل کی حفاظتی ملعمع کاری (ہوزیز) کی تیاری کے لیے۔

پیویسی رال ونائل کلورائڈ کے پولیمرائزیشن کے ذریعہ حاصل کیا جاتا ہے۔ لچکدار باریک تقسیم شدہ رال کو پلاسٹائزرز، سٹیبلائزر اور فلر کے ساتھ ملا کر حاصل کیا جاتا ہے۔

سفید کاربن بلیک، کیولن اکثر فلر کے طور پر استعمال ہوتے ہیں، اور ٹرائیکریسائل فاسفیٹ، ڈیبیوٹائیڈ فتھالیٹ وغیرہ کو پلاسٹازرز کے طور پر استعمال کیا جاتا ہے۔PVC کے علاوہ، ونائل کلورائد کے کوپولیمر، مثال کے طور پر ونائل ایسیٹیٹ کے ساتھ، بھی استعمال ہوتے ہیں۔

پیویسی موصلیت کے اہم نقصانات:

- ناکافی برقی خصوصیات (ناکافی موصلیت کی مزاحمت اور ڈائی الیکٹرک نقصان کے زاویہ کے ٹینجنٹ کی ایک بڑی قدر)، جس کی وضاحت پلاسٹائزرز کی موجودگی کے ساتھ ساتھ پیویسی رال میں کل آئن کے خاتمے میں آسانی سے ہوتی ہے۔

- ناکافی ٹھنڈ مزاحمت.

پلاسٹکائزرز کے مناسب انتخاب کے ساتھ، تسلی بخش برقی خصوصیات حاصل کی جا سکتی ہیں۔

پیویسی کی مثبت خصوصیات میں شامل ہیں:

- گرمی کی عمر بڑھنے کے لئے اعلی مزاحمت؛

- تیل اور کسی بھی چکنا کرنے والے مادوں کے اثرات کے خلاف مزاحمت؛

- اعلی لباس مزاحمت؛

- پانی کی مزاحمت؛

- کئی سالوینٹس، تیزابوں اور اڈوں کے خلاف مزاحمت، سوائے 93٪ سلفیورک ایسڈ اور گلیشیئل ایسٹک ایسڈ کے؛ بینزین سالوینٹس سے بری طرح متاثر ہوتا ہے، جو 12 دن تک بینزین کے عمل کے سامنے آنے والے پلاسٹک کے مرکب کی تناؤ کی طاقت کو 7 گنا سے زیادہ اور مخصوص حجم کی مزاحمت کو 2-2.5 گنا کم کر دیتا ہے۔

- غیر آتش گیریت

پولی تھیلین کو تاروں اور کیبلز کی اعلیٰ معیار کی موصلیت کی تیاری کے لیے بڑے پیمانے پر استعمال کیا جاتا ہے... یہ نسبتاً نرم مواد ہے (جب 70 ° C پر گرم کیا جاتا ہے تو اس کی کثافت یکساں طور پر کم ہو جاتی ہے)، جس میں ٹھنڈ کے خلاف مزاحمت اور اوزون کی اچھی مزاحمت ہوتی ہے، اور بڑے پیمانے پر توانائی کے طور پر موصلیت کے لئے استعمال کیا جاتا ہےXLPE موصل کیبلز) اور ہائی فریکوئنسی تاریں اور کیبلز۔

پلاسٹک کمپاؤنڈ کے معیار کا تعین نہ صرف بنیادی پولیمر کی خصوصیات سے ہوتا ہے بلکہ کافی حد تک فلرز اور پلاسٹائزرز کے درست انتخاب اور معیار سے ہوتا ہے۔فلرز اور پلاسٹکائزرز کا انتخاب ان مینوفیکچررز کے لیے ایک بڑا چیلنج ہے جو مطلوبہ خصوصیات حاصل کرنا چاہتے ہیں۔

تکنیکی اور اقتصادی لحاظ سے تمام مشکل ترین کام، مثلاً اوزون مزاحم ربڑ کا حصول وغیرہ، ضروری خصوصیات کے ساتھ بنیادی پلاسٹک یا مصنوعی مواد کا انتخاب کرکے حل کیا جاتا ہے۔

کیمسٹری کی موجودہ حالت کے ساتھ، مستقبل قریب میں بہت سے مصنوعی مواد کی ظاہری شکل کی توقع کی جا سکتی ہے، جس کے استعمال سے تاروں اور کیبلز کی موصلیت کے ساتھ ابھی تک حل نہ ہونے والے مسائل کو مکمل طور پر حل کرنا ممکن ہو جائے گا۔