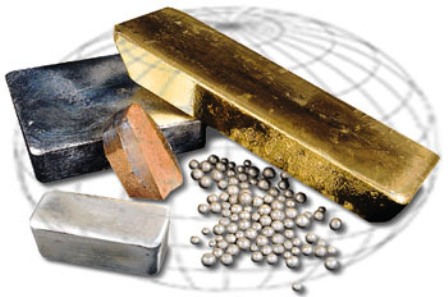

دھاتوں اور مرکب دھاتوں کی بنیادی خصوصیات

لوہے کے مرکب جو اسٹیل کہلاتے ہیں، نیز ایلومینیم، تانبا، ٹائٹینیم، میگنیشیم اور کچھ دیگر الوہ دھاتوں پر مبنی مرکبات آج کل بڑے پیمانے پر استعمال ہوتے ہیں۔ عام حالات میں یہ تمام مرکب سخت ہیں، ان کی ساخت کرسٹل لائن ہے، اس لیے ان کی خصوصیات اعلیٰ طاقت کے ساتھ ساتھ کافی اچھی تھرمل چالکتا اور برقی موصلیت.

لوہے کے مرکب جو اسٹیل کہلاتے ہیں، نیز ایلومینیم، تانبا، ٹائٹینیم، میگنیشیم اور کچھ دیگر الوہ دھاتوں پر مبنی مرکبات آج کل بڑے پیمانے پر استعمال ہوتے ہیں۔ عام حالات میں یہ تمام مرکب سخت ہیں، ان کی ساخت کرسٹل لائن ہے، اس لیے ان کی خصوصیات اعلیٰ طاقت کے ساتھ ساتھ کافی اچھی تھرمل چالکتا اور برقی موصلیت.

مرکب دھاتوں اور دھاتوں کی جسمانی خصوصیات میں شامل ہیں: کثافت، مخصوص حرارت، تھرمل چالکتا، تھرمل توسیع، برقی چالکتا، برقی مزاحمت, نیز میکانی خصوصیات جو کھوٹ یا خالص دھات کی خرابی کے بوجھ اور فریکچر کو برداشت کرنے کی صلاحیت کا تعین کرتی ہیں۔

اگر مرکب دھاتوں اور مرکب دھاتوں کی بنیادی جسمانی خصوصیات کو کافی آسانی سے ماپا جاتا ہے، تو میکانی خصوصیات کا تعین خصوصی ٹیسٹوں سے کیا جاتا ہے۔ لیبارٹری کے حالات کے تحت نمونہ قینچ، تناؤ، کمپریشن، ٹارشن، موڑنے یا ان بوجھوں کی مشترکہ کارروائی کا نشانہ بنتا ہے۔ یہ بوجھ جامد اور متحرک دونوں ہو سکتے ہیں۔ جامد لوڈنگ کے ساتھ، اثر آہستہ آہستہ، متحرک لوڈنگ کے ساتھ، تیزی سے بڑھتا ہے۔

ان حالات پر منحصر ہے جن کے تحت ایک حصہ کام کرنے کا ارادہ رکھتا ہے، کمرے میں، کم یا زیادہ درجہ حرارت پر، ایک خاص قسم کی مکینیکل جانچ تفویض کی جاتی ہے۔ اہم مکینیکل خصوصیات ہیں: سختی، طاقت، طاقت، پلاسٹکٹی اور لچک۔

زیادہ تر طاقت کے اشارے GOST 1497-73 کے مطابق ٹینسائل مشین کا استعمال کرتے ہوئے نمونوں کے سٹیٹک ٹینسائل ٹیسٹ کے ذریعے طے کیے جاتے ہیں، جب ٹیسٹ کے دوران ٹینسائل ڈایاگرام خود بخود ریکارڈ ہو جاتا ہے۔

ایک عام چارٹ آپ کو عام لچک کے ماڈیولس کا اندازہ لگانے کی اجازت دیتا ہے، زیادہ سے زیادہ تناؤ جس تک کھینچنا لکیری طور پر ہوتا ہے، پیداوار کی طاقت، پیداوار کی طاقت، اور تناؤ کی طاقت۔

کسی کھوٹ یا دھات کی ٹوٹے بغیر خراب ہونے کی صلاحیت کو لچک کہا جاتا ہے۔ جیسے جیسے کھینچنا آگے بڑھتا ہے، نمونے کی نسبتاً لمبائی اور سکڑنے کا اندازہ کیا جاتا ہے، جو آپس میں جڑے ہوئے ہیں کیونکہ کھینچنے کے دوران نمونے کا کراس سیکشنل ایریا کم ہو جاتا ہے۔ فیصد کا تعین نمونے کی لمبائی میں اضافے کے تناسب سے کیا جاتا ہے جو اصل لمبائی کو توڑنے کے بعد ہوتا ہے، یہ رشتہ دار لمبائی σ ہے۔ رشتہ دار سکڑنا ψ اسی طرح ناپا جاتا ہے۔

کھوٹ کی طاقت اثر ٹیسٹوں کا اندازہ لگانا ممکن بناتی ہے، جب نشان زدہ نمونہ اثر کا نشانہ بنتا ہے، اس کے لیے ایک مہلومیٹر استعمال کیا جاتا ہے۔ اثر مزاحمت کا تعین سلاٹ میں نمونے کے کراس سیکشنل ایریا کو توڑنے پر خرچ کیے گئے کام کے تناسب سے کیا جاتا ہے۔

سختی کا تعین دو طریقوں سے کیا جاتا ہے: Brinell HB اور Rockwell HRC۔ پہلی صورت میں، 10، 2.5 یا 5 ملی میٹر قطر کے ساتھ ایک سخت سٹیل کی گیند کو نمونے کے خلاف دبایا جاتا ہے اور نتیجے میں سوراخ کی قوت اور رقبہ آپس میں منسلک ہوتا ہے۔دوسری صورت میں، 120 ° کے ٹپ زاویہ کے ساتھ ایک ہیرے کے شنک کو دبایا جاتا ہے۔ لہذا، سختی اس میں سخت جسموں کے اشارے کے خلاف مرکب کی مزاحمت کا تعین کرتی ہے۔

جب فورجنگ اور ہاٹ فورجنگ کے لیے کسی مرکب کی مناسبیت کا تعین کرنا ضروری ہوتا ہے، تو اخترتی اور لچک کے ٹیسٹ کیے جاتے ہیں۔ کچھ مرکب دھاتیں سرد حالت میں بہتر طور پر جعلی ہیں (مثال کے طور پر، اسٹیل)، دیگر (مثال کے طور پر، ایلومینیم) - سردی میں.

اکثر ٹیسٹ کھوٹ کے آنے والے دباؤ کے علاج کے طریقہ کار کو مدنظر رکھتے ہوئے کیے جاتے ہیں۔ ٹھنڈی اور گرم پوزیشن کے لیے، ان کا ٹیسٹ خرابی کے لیے کیا جاتا ہے، موڑنے کے لیے - وہ موڑنے کے لیے، سٹیمپنگ کے لیے - سختی وغیرہ کے لیے ٹیسٹ کیے جاتے ہیں۔ اگر کوئی تکنیکی عمل تیار کیا جا رہا ہے، تو دھات یا کھوٹ کی ان مکینیکل، جسمانی اور تکنیکی خصوصیات کے امتزاج کو مدنظر رکھا جاتا ہے۔