الیکٹرک موٹروں کی دیکھ بھال

برقی موٹر کے آپریشن کو یقینی بنانے اور بحال کرنے کے لیے موجودہ مرمت کی جاتی ہے۔ یہ انفرادی حصوں کو تبدیل کرنے یا بحال کرنے پر مشتمل ہے۔ یہ مشین کی تنصیب کی جگہ یا ورکشاپ میں کیا جاتا ہے۔

برقی موٹر کے آپریشن کو یقینی بنانے اور بحال کرنے کے لیے موجودہ مرمت کی جاتی ہے۔ یہ انفرادی حصوں کو تبدیل کرنے یا بحال کرنے پر مشتمل ہے۔ یہ مشین کی تنصیب کی جگہ یا ورکشاپ میں کیا جاتا ہے۔

الیکٹرک موٹروں کی موجودہ مرمت کی فریکوئنسی کا تعین پی پی آر سسٹم کے ذریعے کیا جاتا ہے۔ یہ اس بات پر منحصر ہے کہ موٹر کہاں نصب کی گئی ہے، اس میں کس قسم کی مشین یا مشین استعمال کی جاتی ہے، اور اسے روزانہ چلانے کے وقت کی لمبائی۔ الیکٹرک موٹرز بنیادی طور پر ہر 24 ماہ میں ایک بار مرمت کی جاتی ہیں۔

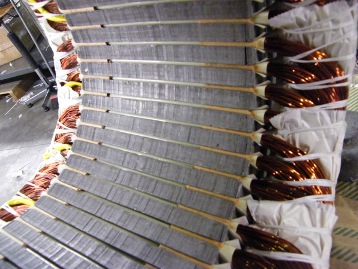

موجودہ مرمت کرتے وقت، مندرجہ ذیل کام کیے جاتے ہیں: صفائی، جدا کرنا، جدا کرنا اور الیکٹرک موٹر کے نقائص کا پتہ لگانا، بیرنگ کی تبدیلی، ٹرمینلز کی مرمت، ٹرمینل باکس، کوائل وائنڈنگز کے خراب حصے، الیکٹرک موٹر کی اسمبلی، پینٹنگ، بیکار اور بوجھ کے تحت. فیز روٹر کے ساتھ ڈائریکٹ کرنٹ اور الیکٹرک موٹرز والی مشینوں کے لیے، برش اکٹھا کرنے کے طریقہ کار کی اضافی مرمت کی جاتی ہے۔

جدول 1 الیکٹرک موٹروں کی ممکنہ خرابیاں اور ان کی وجوہات

خرابی کی وجوہات الیکٹرک موٹر پاور نیٹ ورک یا سٹیٹر وائنڈنگز میں اوپن سرکٹ شروع نہیں کرتی الیکٹرک موٹر سٹارٹنگ کے دوران نہیں گھومتی، ہمس، گرم ہو جاتی ہے کسی ایک مرحلے میں کوئی وولٹیج نہیں ہوتا، فیز میں خلل پڑتا ہے، الیکٹرک موٹر اوورلوڈ ہے، روٹر بارز کاٹ دیے گئے ہیں کم رفتار اور ہم بیئرنگ وئیر، اینڈ شیلڈز کی غلط ترتیب، شافٹ موڑنے والے موٹر سٹال جب لوڈ بڑھتا ہے نیٹ ورک میں انڈر وولٹیج، ونڈنگز کا غلط کنکشن، سٹیٹر فیز میں سے کسی ایک کا ٹوٹ جانا، الٹ جانے میں رکاوٹ، اوور لوڈ موٹر کا، روٹر وائنڈنگ کا ٹوٹ جانا (زخم والی روٹر موٹر کے لیے) موٹر اسٹارٹ کرتے وقت بہت زیادہ شور مچاتی ہے پنکھے کا کیسنگ جھکا ہوا ہے یا غیر ملکی چیزیں گر گئی ہیں آپریشن کے دوران الیکٹرک موٹر زیادہ گرم ہو جاتی ہے، وائنڈنگز کا کنکشن درست ہے ، شور یکساں ہے ہائی یا لو مین وولٹیج، الیکٹرک موٹر اوورلوڈ ہے، محیطی درجہ حرارت زیادہ ہے، پنکھا خراب ہے یا بند ہے، موٹر کی سطح بھری ہوئی ہے چلتی موٹر نے بجلی کی سپلائی میں خلل ڈال دیا ہے، طویل مدتی انڈر وولٹیج , میکانزم کو مسدود کرنا اسٹیٹر (روٹر) وائنڈنگ کی مزاحمت میں کمی گندی یا گیلی وائنڈنگ موٹر بیرنگ کی ضرورت سے زیادہ گرم ہونا سیدھ سے باہر، خراب بیرنگ اسٹیٹر وائنڈنگ کی زیادہ گرم ہونا فیز میں رکاوٹ، اوور وولٹیج یا سپلائی وولٹیج کا انڈر وولٹیج، مشین کا اوور لوڈ، موڑ سے موڑ تک سرکٹ، سمیٹنے کے مراحل کے درمیان شارٹ سرکٹ جب الیکٹریکل موٹر آن ہو،تحفظ کو متحرک کیا جاتا ہے غلط طریقے سے منسلک سٹیٹر وائنڈنگز، وائنڈنگز ہاؤسنگ یا ایک دوسرے سے مختصر

موجودہ مرمت ایک مخصوص تکنیکی ترتیب میں کی جاتی ہے۔ مرمت شروع کرنے سے پہلے، یہ ضروری ہے کہ دستاویزات کا جائزہ لیں، برقی موٹر بیرنگ کے آپریٹنگ وقت کا تعین کریں اور بقایا نقائص کی موجودگی کا تعین کریں۔ کام کو انجام دینے کے لئے ایک کاریگر مقرر کیا جاتا ہے، ضروری اوزار، مواد، آلات، خاص طور پر لفٹنگ میکانزم، تیار ہیں.

جدا کرنا شروع کرنے سے پہلے، برقی موٹر نیٹ ورک سے منقطع ہو جاتی ہے، حادثاتی وولٹیج کی فراہمی کو روکنے کے لیے اقدامات کیے جاتے ہیں۔ جس مشین کی مرمت کی جانی ہے اسے برش سے دھول اور گندگی سے صاف کیا جاتا ہے، کمپریسر سے کمپریسڈ ہوا اڑاتا ہے۔ ٹرمینل باکس کے کور کو محفوظ کرنے والے پیچ کو کھولیں، کور کو ہٹا دیں اور موٹر کو پاور کرنے والی کیبلز (کیبلز) کو منقطع کریں۔ ضروری موڑنے والے رداس کا احترام کرتے ہوئے کیبل کو پیچھے ہٹا دیا جاتا ہے، تاکہ اسے نقصان نہ پہنچے۔ بولٹ اور دیگر چھوٹے حصوں کو ایک باکس میں جوڑتے ہیں جو ٹولز اور لوازمات کے سیٹ میں شامل ہوتا ہے۔

الیکٹرک موٹر کو جدا کرتے وقت، ایک دوسرے کے نسبت جوڑنے والے حصوں کی پوزیشن کو ٹھیک کرنے کے لیے کور پر نشانات لگانا ضروری ہے، ساتھ ہی یہ نوٹ کرنا بھی ضروری ہے کہ پن کا نصف حصہ جوڑے میں کون سا سوراخ فٹ بیٹھتا ہے۔ ٹانگوں کے نیچے پیڈ کو باندھنا اور نشان زد کرنا ضروری ہے تاکہ مرمت کے بعد، پیڈ کے ہر گروپ کو اس کی جگہ پر نصب کیا جائے، یہ برقی مشین کی سیدھ میں سہولت فراہم کرے گا۔ کور، flanges اور دیگر حصوں کو بھی نشان زد کیا جانا چاہئے. دوسری صورت میں، دوبارہ جدا کرنے کی ضرورت ہوسکتی ہے.

بولٹ کا استعمال کرتے ہوئے بیس یا کام کی جگہ سے الیکٹرک موٹر کو ہٹا دیں۔ اس مقصد کے لیے شافٹ یا اینڈ شیلڈ کا استعمال نہ کریں۔ ہٹانے کے لیے لفٹنگ آلات استعمال کیے جاتے ہیں۔

الیکٹرک موٹر کی جدا کرنا کچھ اصولوں کی تعمیل میں کی جاتی ہے۔ یہ شافٹ سے جوڑے کے نصف کو ہٹانے کے ساتھ شروع ہوتا ہے۔ اس صورت میں، دستی اور ہائیڈرولک پل استعمال کیا جاتا ہے. اس کے بعد، پنکھے کی رہائش اور پنکھے کو خود ہٹا دیا جاتا ہے، بیئرنگ شیلڈز کو محفوظ کرنے والے بولٹ کو کھول دیا جاتا ہے، لکڑی، تانبے، ایلومینیم سے بنی ایکسٹینشن پر ہتھوڑے کے ساتھ ہلکی پھونک مار کر پیچھے کی شیلڈ کو ہٹا دیا جاتا ہے، روٹر کو ہٹا دیا جاتا ہے۔ سٹیٹر، سامنے والے حصے کی شیلڈ کو ہٹا دیا گیا ہے، بیرنگ کو ختم کر دیا گیا ہے۔

جدا کرنے کے بعد، پرزوں کو کنڈلی کے لیے ہیئر برش اور ہاؤسنگ، اینڈ شیلڈز اور فریم کے لیے دھاتی برش کا استعمال کرتے ہوئے کمپریسڈ ہوا سے صاف کیا جاتا ہے۔ خشک گندگی کو لکڑی کے اسپاتولا سے ہٹا دیا جاتا ہے۔ سکریو ڈرایور، چاقو یا دیگر تیز اشیاء استعمال نہ کریں۔ الیکٹرک موٹر کی خرابی کا پتہ لگانے سے اس کی تکنیکی حالت کا اندازہ ہوتا ہے اور ناقص اسمبلیوں اور پرزوں کی شناخت ہوتی ہے۔

جب مکینیکل حصہ خراب ہو تو، مندرجہ ذیل کی جانچ پڑتال کی جاتی ہے: فاسٹنرز کی حالت، ہاؤسنگ اور کور میں دراڑیں نہ ہونا، بیئرنگ سیٹوں کا پہننا اور خود بیرنگ کی حالت۔ DC مشینوں میں، ایک سنجیدہ جز جس پر جامع طور پر غور کیا جانا چاہیے وہ ہے برش جمع کرنے کا طریقہ کار۔

یہاں برش ہولڈر کو پہنچنے والے نقصان، برشوں پر دراڑیں اور چپس، برش پر پہننے، کلیکٹر کی سطح پر خروںچ اور ڈینٹ، پلیٹوں کے درمیان مائیکانائٹ سیل کا ابھرنا۔ برش اکٹھا کرنے کے طریقہ کار کی زیادہ تر خرابیاں معمول کی مرمت کے دوران طے کی جاتی ہیں۔اس میکانزم کو شدید نقصان پہنچنے کی صورت میں، مشین کو اوور ہال کے لیے بھیجا جاتا ہے۔

برقی حصے میں خرابیاں انسانی آنکھ سے پوشیدہ ہیں، ان کا پتہ لگانا زیادہ مشکل ہے، خصوصی آلات کی ضرورت ہے۔ اس صورت میں، سٹیٹر وائنڈنگ کی ناکامیوں کی تعداد درج ذیل نقائص کی وجہ سے محدود ہوتی ہے: اوپن سرکٹ، ایک دوسرے یا باکس میں انفرادی سرکٹ کا شارٹ سرکٹ، شارٹ سرکٹ کا رخ۔

وائنڈنگ میں بریک اور کیس میں اس کے شارٹ سرکٹ کا پتہ میگوہ میٹر کے ذریعے لگایا جا سکتا ہے۔ گردش کی بندش کا تعین EL-15 اپریٹس کا استعمال کرتے ہوئے کیا جاتا ہے۔ گلہری کیج روٹر سلاخوں میں ایک وقفہ ایک خصوصی تنصیب پر پایا گیا تھا. معمول کی مرمت کے دوران ختم ہونے والی خرابی (سامنے حصوں کو پہنچنے والے نقصان، آؤٹ پٹ کے سروں کا ٹوٹنا یا جلنا) میگوہ میٹر یا بصری طور پر قائم کیا جا سکتا ہے، بعض صورتوں میں EL-15 ڈیوائس کی ضرورت ہوتی ہے۔ خرابی کا پتہ لگانے کے دوران، موصلیت کی مزاحمت کو خشک کرنے کی ضرورت کا تعین کرنے کے لئے ماپا جاتا ہے.

ڈی سی موٹر کی مرمت درج ذیل ہے۔ جب دھاگہ ٹوٹ جاتا ہے، ایک نیا کاٹا جاتا ہے (مزید استعمال کے لیے، دو سے زیادہ کٹے ہوئے دھاگوں کے ساتھ دھاگے کی اجازت نہیں ہے)، بولٹ کو تبدیل کر دیا جاتا ہے، کور کو ویلڈیڈ کیا جاتا ہے۔ خراب ہوائی ونڈوں کو انسولیٹنگ ٹیپ کی کئی تہوں سے ڈھانپ دیا جاتا ہے یا بدل دیا جاتا ہے۔ اگر ان کی موصلیت میں پوری لمبائی کے ساتھ دراڑیں، ڈیلامینیشن یا مکینیکل نقصان ہو۔

اگر سٹیٹر وائنڈنگ کے چہروں کو نقصان پہنچا ہے تو، خراب جگہ پر ہوا سے خشک وارنش لگائی جاتی ہے۔ اگر دراڑیں، چپس، ڈینٹ، رنگت یا دیگر خرابیاں ہوں تو بیرنگ کو نئے سے تبدیل کیا جاتا ہے۔شافٹ پر بیئرنگ کی لینڈنگ عام طور پر تیل کے غسل میں 80 ... 90 ° C پر پہلے سے گرم کرکے کی جاتی ہے۔

بیرنگ کی تنصیب دستی طور پر خصوصی چک اور ہتھوڑے کا استعمال کرتے ہوئے یا میکانکی طور پر نیومو ہائیڈرولک پریس کا استعمال کرتے ہوئے کی جاتی ہے۔واضح رہے کہ الیکٹرک مشینوں کی ایک ہی سیریز کے متعارف ہونے کی وجہ سے مکینیکل حصے کی مرمت کے حجم میں تیزی سے کمی واقع ہوئی ہے، چونکہ اینڈ شیلڈز اور کور کی اقسام کی تعداد میں کمی آئی ہے، اس لیے ان کی جگہ نئی ڈھالیں لگانا ممکن ہو گیا۔

الیکٹرک موٹر کو جمع کرنے کا طریقہ کار اس کے سائز اور ڈیزائن کی خصوصیات پر منحصر ہے۔ 1 - 4 سائز کی الیکٹرک موٹروں کے لیے، بیئرنگ کو دبانے کے بعد، فرنٹ اینڈ شیلڈ لگائی جاتی ہے، روٹر کو سٹیٹر میں داخل کیا جاتا ہے، پچھلی شیلڈ رکھی جاتی ہے، پنکھا اور کور ڈال کر ٹھیک کیا جاتا ہے، پھر آدھا کپلنگ نصب ہے. اس کے علاوہ، موجودہ مرمت کے دائرہ کار پر منحصر ہے، سستی، ورکنگ مشین کے ساتھ بیان اور لوڈ ٹیسٹنگ کی جاتی ہے۔

الیکٹرک موٹر کے آپریشن کو بیکار رفتار سے یا ان لوڈ شدہ میکانزم کے ساتھ چیک کرنا اس طرح کیا جاتا ہے۔ پروٹیکشن اور الارم کے آپریشن کو چیک کرنے کے بعد، دستک، شور، کمپن اور اس کے بعد بند ہونے کے لیے سننے کے ساتھ ٹرائل رن کیا جاتا ہے۔ اس کے بعد، الیکٹرک موٹر کو شروع کیا جاتا ہے، درجہ بندی کی رفتار اور بیرنگ کی حرارتی رفتار کو چیک کیا جاتا ہے، تمام مراحل کے بغیر لوڈ کرنٹ کی پیمائش کی جاتی ہے۔

انفرادی مراحل میں ناپا جانے والا نو لوڈ کرنٹ ایک دوسرے سے ±5% سے زیادہ مختلف نہیں ہونا چاہیے۔ ان کے درمیان 5% سے زیادہ کا فرق اسٹیٹر یا روٹر وائنڈنگ کی خرابی، اسٹیٹر اور روٹر کے درمیان ہوا کے فرق میں تبدیلی، یا بیرنگ کی خرابی کی نشاندہی کرتا ہے۔معائنہ کی مدت، ایک اصول کے طور پر، کم از کم 1 گھنٹہ ہے. لوڈ کے تحت الیکٹرک موٹر کا آپریشن اس وقت کیا جاتا ہے جب تکنیکی آلات کو آن کیا جاتا ہے۔

موجودہ معیارات کے مطابق الیکٹرک موٹروں کی مرمت کے بعد ہونے والے ٹیسٹوں میں دو چیک شامل ہونے چاہئیں - موصلیت کی مزاحمت اور تحفظ کی تاثیر کی پیمائش۔ 3 کلو واٹ تک کی الیکٹرک موٹروں کے لیے، اسٹیٹر وائنڈنگ کی موصلیت کی مزاحمت کی پیمائش کی جاتی ہے، اور اضافی طور پر 3 کلو واٹ سے زیادہ کی موٹروں کے لیے جذب گتانک ماپا جاتا ہے… ایک ہی وقت میں، سرد حالت میں 660 V تک کے وولٹیج والی برقی موٹروں کے لیے، موصلیت کی مزاحمت کم از کم 1 MΩ اور 60 ° C — 0.5 MΩ کے درجہ حرارت پر ہونی چاہیے۔ پیمائش 1000 V میگومیٹر سے کی جاتی ہے۔

ارتھڈ نیوٹرل کے ساتھ سپلائی سسٹم کے ساتھ 1000 V تک مشینوں کے تحفظ کے آپریشن کی جانچ خصوصی آلات کا استعمال کرتے ہوئے ہاؤسنگ میں سنگل فیز شارٹ سرکٹ کرنٹ کی براہ راست پیمائش کرکے یا "فیز صفر" کی رکاوٹ کی پیمائش کرکے کی جاتی ہے۔ " سنگل فیز شارٹ سرکٹ کرنٹ کے بعد کے تعین کے ساتھ سرکٹ۔ نتیجے میں آنے والے کرنٹ کا موازنہ حفاظتی ڈیوائس کے ریٹیڈ کرنٹ کے ساتھ کیا جاتا ہے، PUE کوفیشینٹس کو مدنظر رکھتے ہوئے۔ یہ قریب ترین فیوز یا سرکٹ بریکر کے فیوز کرنٹ سے زیادہ ہونا چاہیے۔

موجودہ مرمت کے عمل میں، پرانی ترمیم کی برقی موٹروں کی وشوسنییتا کو بہتر بنانے کے لیے، جدید کاری کے اقدامات کرنے کی سفارش کی جاتی ہے۔ ان میں سے سب سے آسان سٹیٹر کا تین گنا امپریگنیشن ہے جو ایک انابیٹر کے اضافے کے ساتھ وارنش کے ساتھ سمیٹتا ہے۔روکنے والا، وارنش فلم میں منتشر ہوتا ہے اور اسے بھرتا ہے، نمی کے داخل ہونے سے روکتا ہے۔ یہ بھی ممکن ہے کہ سامنے والے سروں کو epoxy resins کے ساتھ لپیٹ لیا جائے، لیکن انجن ناقابل تلافی ہو سکتا ہے۔