برقی مقناطیسی پیسنے والی پلیٹیں۔

برقی مقناطیسی پلیٹیں سطح پیسنے والی مشینوں میں بڑے پیمانے پر استعمال ہوتی ہیں۔ ان پلیٹوں پر مشینی ہونے والے سٹیل کے پرزے مشینی کے دوران پلیٹ کی مقناطیسی کشش کے ذریعے اپنی جگہ پر رکھے جاتے ہیں۔ برقی مقناطیسی کلیمپنگ کے جبڑے کے کلیمپنگ پر فوائد ہیں۔ کرنٹ سمیت، آپ پلیٹ کی سطح پر واقع کئی حصوں کو فوری طور پر ٹھیک کر سکتے ہیں۔

برقی مقناطیسی پلیٹیں سطح پیسنے والی مشینوں میں بڑے پیمانے پر استعمال ہوتی ہیں۔ ان پلیٹوں پر مشینی ہونے والے سٹیل کے پرزے مشینی کے دوران پلیٹ کی مقناطیسی کشش کے ذریعے اپنی جگہ پر رکھے جاتے ہیں۔ برقی مقناطیسی کلیمپنگ کے جبڑے کے کلیمپنگ پر فوائد ہیں۔ کرنٹ سمیت، آپ پلیٹ کی سطح پر واقع کئی حصوں کو فوری طور پر ٹھیک کر سکتے ہیں۔

برقی مقناطیسی کلیمپنگ کے ساتھ، پروسیسنگ کی زیادہ درستگی حاصل کی جاسکتی ہے کیونکہ پروسیسنگ کے دوران گرم ہونے پر ورک پیس کو بعد میں کمپریس نہیں کیا جاتا ہے اور یہ آزادانہ طور پر پھیل سکتا ہے۔ برقی مقناطیسی کلیمپنگ کے ساتھ، مشین کے پرزوں کو سرے سے اور سائیڈ سے لگانا ممکن ہے۔

تاہم، برقی مقناطیسی کلیمپنگ اتنی زیادہ قوتیں فراہم نہیں کرتی ہے جتنی کیمز کے استعمال سے کلیمپنگ۔ برقی مقناطیسی پلیٹ کے کنڈلی کو بجلی کی فراہمی میں ہنگامی رکاوٹ کی صورت میں، حصہ اس کی سطح سے پھٹ جاتا ہے۔ لہذا، برقی مقناطیسی پلیٹیں اعلی کاٹنے والی قوتوں کے لئے استعمال نہیں کی جاتی ہیں. اس کے علاوہ، برقی مقناطیسی پلیٹوں پر مشینی اسٹیل کے پرزے اکثر بقایا مقناطیسیت کو برقرار رکھتے ہیں۔

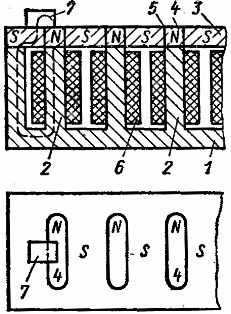

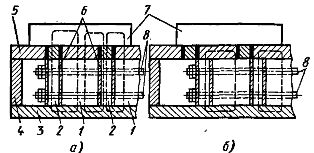

برقی مقناطیسی پلیٹ (تصویر 1) میں ایک باڈی 1 ہے جو ہلکے اسٹیل سے بنی ہے، جس کے نچلے حصے میں کھمبے 2 کے پروٹریشنز فراہم کیے گئے ہیں۔ اوپر ایک کور 3 رکھا گیا ہے، جس میں کھمبے کے اوپر واقع حصے 4 کو درمیانی تہوں سے الگ کیا گیا ہے۔ 5 غیر مقناطیسی مواد (سیسہ اور اینٹیمونی مرکب، ٹن مرکب، کانسی، وغیرہ)۔

جب کنڈلی 6 سے براہ راست کرنٹ بہتا ہے، کور کی بیرونی سطح (آئینے) کے تمام حصے، غیر مقناطیسی درمیانی تہوں سے گھرے ہوئے، ایک قطب ہوتے ہیں (مثال کے طور پر، شمال)؛ پلیٹ کی باقی سطح — دوسرے قطب کے ساتھ (مثال کے طور پر، جنوبی ایک)۔ پروسیس شدہ حصہ 7، جو ہر جگہ غیر مقناطیسی درمیانی تہہ کو اوورلیپ کرتا ہے، قطب 2 میں سے ایک کے مقناطیسی بہاؤ کو بند کر دیتا ہے اور اس لیے پلیٹ کی سطح کی طرف متوجہ ہوتا ہے۔

چھوٹی تفصیلات کو ٹھیک کرنے کے لیے، یہ ضروری ہے کہ کھمبے 2 کے درمیان فاصلہ ممکن حد تک چھوٹا ہو۔ تاہم، اس پر عمل درآمد مشکل ہے، کیونکہ دو کنڈلی 6 کے موڑ کو کھمبوں کے درمیان رکھنا ضروری ہے۔ لہٰذا، چھوٹے حصوں (تصویر 2) کو ٹھیک کرنے کے لیے غیر مقناطیسی مواد سے بھرے چینلز کے ساتھ برقی مقناطیسی پلیٹوں کا استعمال کیا جاتا ہے۔

اس پلیٹ میں صرف ایک کوائل ہے 2۔ پلیٹ کا باڈی 1 ایک موٹے اسٹیل کور سے ڈھکا ہوا ہے 3 قریب سے فاصلہ والے غیر مقناطیسی نالیوں کے ساتھ 4۔ جب ایک چھوٹی ورک پیس 5 کو خالی 5 پر رکھا جاتا ہے تو اس کے مقناطیسی بہاؤ کا ایک حصہ۔ کنڈلی کو نالیوں کے نیچے کور 3 کے ذریعے بند کر دیا جائے گا، اور اس کا کچھ حصہ، حصہ 5 کے احاطہ میں موجود غیر مقناطیسی نالی کے گرد موڑتا ہوا، اس کی کشش کو یقینی بناتے ہوئے، ورک پیس سے گزرے گا۔ چونکہ مقناطیسی بہاؤ کا صرف ایک حصہ اس حصے سے گزرتا ہے، اس لیے ان پلیٹوں کی کشش قوت تہوں کے ذریعے پلیٹوں کی نسبت کم ہوتی ہے۔

نقل و حرکت کے لیے تیار کردہ برقی مقناطیسی پلیٹوں کے علاوہ، گھومنے والی برقی مقناطیسی پلیٹیں، جنہیں عام طور پر برقی مقناطیسی میزیں کہا جاتا ہے، بڑے پیمانے پر استعمال ہوتے ہیں۔

چاول۔ 1. برقی مقناطیسی ککر

چاول۔ 2. چھوٹے حصوں کے لئے برقی مقناطیسی پلیٹ

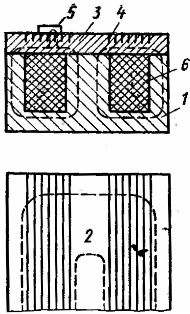

چاول۔ 3. فکسڈ برقی مقناطیس کے ساتھ میز

چاول۔ 4. برقی مقناطیسی ککر کو آن کریں۔

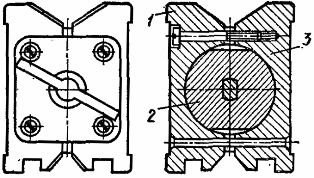

فکسڈ برقی مقناطیس کے ساتھ میزیں بھی صنعت میں استعمال ہوتی ہیں (تصویر 3)۔ ٹیبل کا باڈی 1 فریم کے ارد گرد واقع اسٹیشنری برقی مقناطیس 2 پر گھومتا ہے۔ جب کوائل 3 سے براہ راست کرنٹ بہتا ہے، تو مقناطیسی بہاؤ بند ہو جاتا ہے (جیسا کہ تصویر 3 میں نقطے والی لکیر کے ساتھ دکھایا گیا ہے)، اس حصے کی کشش کو یقینی بناتا ہے۔

اس قسم کی برقی مقناطیسی میزیں، غیر مقناطیسی چینلز کے علاوہ مرتکز دائروں کے ساتھ واقع، ریڈیل غیر مقناطیسی درمیانی تہوں کے ذریعے ہوتی ہیں جو میز کے جسم اور اس کی کام کرنے والی سطح کو ان شعبوں میں تقسیم کرتی ہیں جن میں ہر ایک کے ساتھ مقناطیسی رابطہ نہیں ہوتا ہے۔ دوسرے اگر برقی مقناطیس 2 پورے فریم کے ارد گرد واقع نہیں ہیں، تو اس طرح کی میز پر ایک سیکٹر بنتا ہے، جس پر حصوں کو ٹھیک نہیں کیا جائے گا اور آسانی سے ہٹایا جا سکتا ہے. اسٹیشنری برقی مقناطیسوں والی میز غیر مقناطیسی مواد (عام طور پر کانسی) سے بنی انگوٹھی کی شکل کی گائیڈز پر ٹکی ہوئی ہے۔ یہ برقی مقناطیس کے نیچے بہاؤ کو بند کرنے کے امکان کو ختم کرتا ہے۔

برقی مقناطیسی پلیٹ کی کشش قوت کا انحصار بڑی حد تک مقررہ حصے کے مواد اور سائز، اس کی سطح پر حصوں کی تعداد، پلیٹ پر حصے کی پوزیشن اور پلیٹ کے ڈیزائن پر ہوتا ہے: برقی مقناطیسی پلیٹوں کی کشش قوت مختلف ہوتی ہے۔ 20-130 N/cm2 (2-13 kgf/cm2)۔

آپریشن کے دوران، برقی مقناطیسی ککر گرم ہوجاتا ہے، بند ہونے کے دوران یہ ٹھنڈا ہوجاتا ہے۔ اس کی وجہ سے ہوا کسی بھی لیک سے گزرتی ہے، جس کے نتیجے میں کاؤنٹر ٹاپ کے اندر نمی کم ہو سکتی ہے۔ لہذا، برقی مقناطیسی ککر کے ڈیزائن میں، کولنگ مائع کے اثرات سے ککر کی کنڈلیوں کے تحفظ کو یقینی بنانا ضروری ہے۔ اس کے لیے پلیٹ کی اندرونی گہا کو بٹومین کے ساتھ ڈالا جاتا ہے۔

برقی مقناطیسی ککر کو پاور کرنے کے لیے، 24، 48، 110 اور 220 V کے وولٹیج کے ساتھ براہ راست کرنٹ استعمال کیا جاتا ہے۔ اکثر، 110 V کے وولٹیج کے ساتھ کرنٹ استعمال کیا جاتا ہے۔ الٹرنٹنگ کرنٹ کے ساتھ برقی مقناطیسی ککر کو طاقت دینا مضبوط ڈی میگنیٹائزنگ کی وجہ سے ناقابل قبول ہے۔ ایڈی کرنٹ کا حرارتی اثر۔

برقی مقناطیسی پلیٹ کے انفرادی قطبوں کی کنڈلی عام طور پر سیریز میں جڑی ہوتی ہے۔ کم کثرت سے وہ سیریز سے متوازی کی طرف سوئچ کرنے کے لیے استعمال ہوتے ہیں، کنڈلی کے متوازی کنکشن کے ساتھ 110 V اور سیریز کے ساتھ 220 V استعمال کرتے ہیں۔ برقی مقناطیسی ککرز کے ذریعہ استعمال ہونے والی طاقت 100-300 واٹ ہے۔ سیلینیم ریکٹیفائر عام طور پر برقی مقناطیسی ککروں کے لیے طاقت کے منبع کے طور پر استعمال ہوتے ہیں۔ ریکٹیفائر کٹ میں ایک ٹرانسفارمر، فیوز اور سوئچ شامل ہے۔

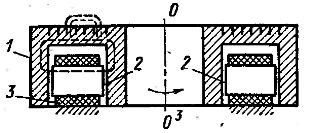

برقی مقناطیسی پلیٹ کو آن کرنے کی اسکیم تصویر میں دکھائی گئی ہے۔ 4. اگر پی پی سوئچ ڈایاگرام میں بتائی گئی پوزیشن میں ہے، تو ٹیبل ڈرائیو (اور اگر ضروری ہو تو دائرے کی گردش) صرف اس وقت شروع کی جا سکتی ہے جب برقی مقناطیسی پلیٹ آن ہو۔ اس صورت میں، برقی مقناطیسی پلیٹ EP کی کنڈلی ٹرانسفارمر Tr کے ذریعے گرڈ سے منسلک ریکٹیفائر B سے طاقت حاصل کرتی ہے۔

موجودہ ریلے RT کی کوائل اس کوائل کے ساتھ سیریز میں جڑی ہوئی ہے، جس کا اختتامی رابطہ 1K رابطہ کار کی کوائل کے ساتھ سیریز میں جڑا ہوا ہے۔ اگر، کسی حادثے کے نتیجے میں، برقی مقناطیسی پلیٹ کو بجلی کی فراہمی میں خلل پڑتا ہے، تو موجودہ ریلے RT اس کے رابطے کے ساتھ کوائل 1K کا سرکٹ ٹوٹ جائے گا اور میز کی روٹری موٹر (اکثر پیسنے والے پہیے کی) موڑ دی جائے گی۔ بند. پی پی سوئچ کو موڑنے سے موٹر کو بغیر نام پلیٹ کے آن کیا جا سکتا ہے۔

اس صورت میں، برقی مقناطیسی پلیٹ کی کنڈلی کی موصلیت کے ٹوٹنے کے امکان کو خارج کر دیا جاتا ہے۔ پلیٹ کے بند ہونے کے بعد وائنڈنگ سرکٹ ریکٹیفائر کے بازوؤں کے ذریعے بند رہتا ہے۔

بقایا مقناطیسیت کی موجودگی کی وجہ سے، پروسیسنگ کے بعد سٹیل کے حصوں کو پلیٹ سے ہٹانا اکثر مشکل ہوتا ہے۔ حصوں کو ہٹانے کی سہولت کے لیے، پروسیسنگ کے اختتام کے بعد برقی مقناطیسی پلیٹ کے کنڈلی کے ذریعے ایک چھوٹا سا کرنٹ مخالف سمت میں بہتا ہے۔ ربڑ کی میان میں ایک خاص لچکدار تار عام طور پر پلیٹ میں کرنٹ کی فراہمی کے لیے استعمال کیا جاتا ہے جس کی لمبائی مختصر اسٹروک ہوتی ہے۔

زیادہ فاصلے پر پلیٹ کی ترجمے کی نقل و حرکت کے ساتھ، تانبے کے ٹائر استعمال کیے جاتے ہیں جن پر برش پھسلتے ہیں۔ بھاری مشینیں ٹرالی کی تاریں استعمال کرتی ہیں۔ کرنٹ کو پرچی کے حلقوں کے ذریعے برقی مقناطیسی عوام کو فراہم کیا جاتا ہے۔

سمجھے جانے والے برقی مقناطیسی فاسٹنرز کے علاوہ، پلیٹیں استعمال کی جاتی ہیں۔ مستقل میگنےٹ کے ساتھ… ان ککروں کو بجلی کے ذرائع کی ضرورت نہیں ہوتی ہے اور اس وجہ سے بجلی کی خرابی کے دوران ککر کی سطح سے پرزوں کو اچانک الگ نہیں کیا جا سکتا۔ اس کے علاوہ، مستقل مقناطیس پلیٹیں آپریشن میں زیادہ قابل اعتماد ہیں.

چاول۔ 5۔مستقل مقناطیس ککر

چاول۔ 6. مقناطیسی آلہ

چاول۔ 7. Degreaser

پلیٹ (تصویر 5، اے) میں ایک ہاؤسنگ 4 ہے، جس کے اندر مستقل میگنےٹ 2 کا ایک پیکج ہے۔ میگنےٹس کے درمیان لوہے کی نرم سلاخیں 1 رکھی گئی ہیں، جنہیں غیر مقناطیسی مواد کے اسپیسرز 6 کے ذریعے میگنےٹ سے الگ کیا گیا ہے۔ پیکج کو پیتل کے بولٹ 8 سے باندھا گیا ہے۔ یہ ہلکے اسٹیل سے بنی بیس 3 پر ٹکی ہوئی ہے، اور سب سے اوپر ایک پلیٹ 5 سے ڈھکی ہوئی ہے، جو ہلکے اسٹیل سے بھی بنی ہے۔ پلیٹ 5 میں غیر مقناطیسی انٹرلیئرز ہیں جو کھمبوں کے اوپر واقع اس کی سطح کے حصوں کو الگ کرتے ہیں۔ پلیٹ کا باڈی 4 سلیمین یا غیر مقناطیسی کاسٹ آئرن سے بنا ہے۔ پلیٹ 5 پر رکھا سٹیل خالی 7 اس کے نیچے کھمبوں سے اپنی طرف متوجہ ہوتا ہے۔ کھمبوں کے مقناطیسی بہاؤ بند ہیں، جیسا کہ تصویر میں ڈیشڈ لائن سے دکھایا گیا ہے۔ 5، ایک.

برقی مقناطیسی پلیٹ سے حصہ ہٹانے کے لیے، قطب پیک کو منتقل کیا جاتا ہے۔ کھمبوں کی اس پوزیشن میں، ان کے مقناطیسی بہاؤ بند ہوتے ہیں، حصہ 7 کو نظرانداز کرتے ہوئے (تصویر 5، بی میں نقطے والی لکیر)۔ اس صورت میں، حصہ آسانی سے ہٹا دیا جا سکتا ہے. بیگ کو ایک سنکی کا استعمال کرتے ہوئے دستی طور پر منتقل کیا جاتا ہے جو تصویر میں نہیں دکھایا گیا ہے۔

پلیٹ کی اندرونی گہا ایک چپکنے والی اینٹی سنکنرن چکنائی سے بھری ہوئی ہے جو مقناطیس بلاک کو حرکت دینے کے لیے درکار قوت کو کم کرتی ہے۔ سٹیشنری، گھومنے والی، سائن، مارکنگ، سکریپنگ اور مستقل میگنےٹ والی دیگر پلیٹیں صنعت میں استعمال ہوتی ہیں۔

کراس ڈرلنگ رولز کے لیے مقناطیسی آلہ انجیر میں دکھایا گیا ہے۔ 6. اگر مستقل مقناطیس 2 تصویر میں دکھائی گئی پوزیشن میں ہے۔ 6، حصہ طے شدہ ہے اور فکسچر مشین کے اسٹیل ٹیبل کی طرف کھینچا گیا ہے۔جب مقناطیس 2 کو 90 ° گھمایا جاتا ہے تو، مقناطیسی بہاؤ آلہ کے جسم کے سٹیل حصوں 1 اور 3 کے ذریعے بند ہو جاتا ہے، اور حصے اور آلے کی کشش رک جاتی ہے۔

چاول۔ 8 برقی مقناطیسی پلیٹ کے ساتھ پیسنے والی مشین

مستقل مقناطیس کے آلات کو اشارے کے اسٹینڈ، لیمپ، کولنٹ فٹنگ، ریکٹیفائر وغیرہ کی بنیاد کے طور پر بھی استعمال کیا جاتا ہے۔ جدا کرنے کے بعد، مستقل مقناطیسی آلات کو خصوصی تنصیب میں مقناطیسیت کی ضرورت ہوتی ہے۔

اس طرح کے میگنےٹ والی پلیٹیں ایک اعلیٰ کشش قوت کی خصوصیت رکھتی ہیں۔ فیرائٹ سیرامک مستقل میگنےٹ ملنگ، پلاننگ اور دیگر مشینوں میں استعمال ہوتے ہیں۔

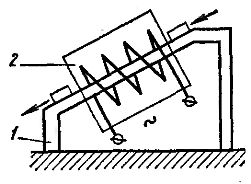

پروسیس شدہ حصوں کی بقایا مقناطیسیت کو ختم کرنے کے لیے، خصوصی ڈی میگنیٹائزرز استعمال کیے جاتے ہیں۔ ڈی میگنیٹائزر کو انجیر میں دکھایا گیا ہے۔ 7 کا مقصد بڑے پیمانے پر پیدا ہونے والے حصوں (بال بیرنگ کے ساتھ انگوٹھیوں) کی ڈی میگنیٹائزیشن کے لیے ہے۔ حصے غیر مقناطیسی مواد سے بنے مائل پل 1 پر پھسلتے ہیں۔ ایک ہی وقت میں، وہ کنڈلی 2 کے اندر سے گزرتے ہیں، جو ایک متبادل کرنٹ کے ساتھ فراہم کیا جاتا ہے، اور، متبادل فیلڈ کے ذریعے مقناطیسیت کے الٹ جانے سے، بقایا مقناطیسیت کھو دیتے ہیں۔ فیلڈ کی طاقت کمزور ہو جاتی ہے کیونکہ متحرک حصہ کوائل 2 سے ہٹ جاتا ہے۔ یہ آلات براہ راست مشینوں پر نصب ہوتے ہیں۔