ڈائی الیکٹرکس کی ہائی فریکوئنسی ہیٹنگ کے طریقوں کی جسمانی بنیاد (ڈائی الیکٹرک ڈرائینگ)

صنعتی تکنیکی عمل میں، ڈائی الیکٹرکس اور سیمی کنڈکٹرز کے گروپ سے تعلق رکھنے والے مواد کو گرم کرنا اکثر ضروری ہوتا ہے۔ اس طرح کے مواد کے عام نمائندے ربڑ، لکڑی، کپڑے، پلاسٹک، کاغذ، وغیرہ کی مختلف اقسام ہیں۔

اس طرح کے مواد کی برقی حرارتی نظام کے لیے، تنصیبات استعمال کی جاتی ہیں جو الیکٹرک فیلڈ کے سامنے آنے پر ڈائی الیکٹرکس اور سیمی کنڈکٹرز کی صلاحیت کو استعمال کرتی ہیں۔

حرارت اس لیے ہوتی ہے کیونکہ اس صورت میں برقی میدان کی توانائی کا کچھ حصہ ناقابل تلافی طور پر ضائع ہو جاتا ہے، جو حرارت میں بدل جاتا ہے (ڈائی الیکٹرک ہیٹنگ)۔

جسمانی نقطہ نظر سے، اس رجحان کی وضاحت نقل مکانی کی توانائی کے استعمال سے ہوتی ہے۔ برقی چارجز ایٹموں اور مالیکیولز میں، جو ایک متبادل برقی میدان کے عمل کی وجہ سے ہوتا ہے۔

مصنوعات کے پورے حجم کے بیک وقت حرارتی ہونے کی وجہ سے ڈائی الیکٹرک ہیٹنگ خاص طور پر ان ایپلی کیشنز کے لیے تجویز کیا جاتا ہے جن کو یکساں اور نرم خشک کرنے کی ضرورت ہوتی ہے۔یہ حل خوراک، صنعتی اور طبی صنعتوں میں گرمی سے حساس مصنوعات کو خشک کرنے کے لیے ان کی تمام خصوصیات کو محفوظ رکھنے کے لیے بہترین ہے۔

یہ نوٹ کرنا ضروری ہے کہ ڈائی الیکٹرک یا سیمی کنڈکٹر پر برقی میدان کا اثر الیکٹروڈ اور مواد کے درمیان براہ راست برقی رابطے کی عدم موجودگی میں بھی ہوتا ہے۔ یہ صرف ضروری ہے کہ مواد الیکٹروڈ کے درمیان کام کرنے والے الیکٹرک فیلڈ کے علاقے میں ہو۔

1930 کی دہائی میں ڈائی الیکٹرکس کو گرم کرنے کے لیے اعلی تعدد والے برقی فیلڈز کا استعمال تجویز کیا گیا تھا۔ مثال کے طور پر، یو ایس پیٹنٹ 2,147,689 (1937 میں بیل ٹیلی فون لیبارٹریز کو دائر کیا گیا) کہتا ہے: "موجودہ ایجاد کا تعلق ڈائی الیکٹرکس کے لیے حرارتی آلہ سے ہے، اور موجودہ ایجاد کا مقصد ایسے مواد کو یکساں طور پر اور کافی حد تک بیک وقت گرم کرنا ہے۔"

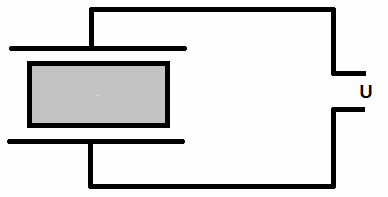

دو فلیٹ الیکٹروڈ کی شکل میں ڈائی الیکٹرک کے ساتھ گرم کرنے کے لیے ڈیوائس کا سب سے آسان خاکہ جس پر ایک متبادل وولٹیج لگایا جاتا ہے اور الیکٹروڈ کے درمیان رکھا ہوا گرم مواد تصویر میں دکھایا گیا ہے۔

ڈائی الیکٹرک ہیٹنگ سرکٹ

دکھایا گیا خاکہ ہے۔ الیکٹرک کیپسیٹر، جس میں گرم مواد پلیٹوں کے درمیان ایک انسولیٹر کا کام کرتا ہے۔

فعال طاقت کے اجزاء کے مواد کی طرف سے جذب شدہ توانائی کی مقدار کا تعین کیا جاتا ہے اور درج ذیل تناسب میں پایا جاتا ہے:

P = USe·I becausephi = USe2·w C tg ڈیلٹا،

جہاں UTo — کیپسیٹر کی پلیٹوں پر وولٹیج؛ C capacitor کی capacitance ہے؛ ٹی جی ڈیلٹا - ڈائی الیکٹرک نقصان کا زاویہ۔

انجکشن ڈیلٹا (ڈائی الیکٹرک نقصانات کا زاویہ) تکمیلی زاویہ فائی 90 ° تک (فائی فعال اور رد عمل والے طاقت کے اجزاء کے درمیان نقل مکانی کا زاویہ ہے) اور چونکہ تمام ڈائی الیکٹرک حرارتی آلات میں زاویہ 90 ° کے قریب ہے، ہم فرض کر سکتے ہیں کہ کوزائن phi تقریبا ٹینجنٹ ڈیلٹا کے برابر ہے۔

ایک مثالی نقصان کے بغیر کیپسیٹر کے لیے، زاویہ fi = 90 °، یعنی کرنٹ اور وولٹیج ویکٹر باہمی طور پر کھڑے ہوتے ہیں اور سرکٹ خالصتاً رد عمل کی طاقت.

صفر کے علاوہ ڈائی الیکٹرک نقصان کے زاویے کی موجودگی روایتی کیپسیٹرز کے لیے ایک ناپسندیدہ رجحان ہے کیونکہ اس سے توانائی کے نقصانات ہوتے ہیں۔

ڈائی الیکٹرک حرارتی تنصیبات میں، یہ بالکل وہی نقصانات ہیں جو ایک مفید اثر کی نمائندگی کرتے ہیں۔ نقصان کے زاویہ ڈیلٹا = 0 کے ساتھ ایسی تنصیبات کا آپریشن ممکن نہیں ہے۔

فلیٹ متوازی الیکٹروڈز (فلیٹ کیپسیٹر) کے لیے، الیکٹروڈز کے درمیان مواد کی طاقت فی یونٹ حجم کو فارمولے کے ذریعے شمار کیا جا سکتا ہے۔

Py = 0.555·e daTgdelta،

جہاں f تعدد ہے، میگاہرٹز؛ RU — مخصوص جذب شدہ طاقت، W/cm3، e — الیکٹرک فیلڈ کی طاقت، kv/cm؛ da = e / do مواد کا رشتہ دار ڈائی الیکٹرک مستقل ہے۔

یہ Y ہے موازنہ ظاہر کرتا ہے کہ ڈائی الیکٹرک ہیٹنگ کی کارکردگی کا تعین اس سے ہوتا ہے:

-

تنصیب سے پیدا ہونے والے الیکٹرک فیلڈ کے پیرامیٹرز (e اور f)؛

-

مواد کی برقی خصوصیات (ڈائی الیکٹرک نقصان ٹینجنٹ اور مواد کا رشتہ دار ڈائی الیکٹرک مستقل).

جیسا کہ فارمولے کا تجزیہ ظاہر کرتا ہے، تنصیب کی کارکردگی بجلی کے میدان کی بڑھتی ہوئی طاقت اور تعدد کے ساتھ بڑھتی ہے۔ عملی طور پر، یہ صرف مخصوص حدود کے اندر ہی ممکن ہے۔

4-5 میگاہرٹز سے زیادہ فریکوئنسی پر، ہائی فریکوئنسی جنریٹر کنورٹر کی برقی کارکردگی تیزی سے کم ہو جاتی ہے، اس لیے زیادہ فریکوئنسیوں کا استعمال معاشی طور پر غیر منافع بخش ثابت ہوتا ہے۔

برقی میدان کی طاقت کی سب سے زیادہ قدر کا تعین ہر مخصوص قسم کے پروسیس شدہ مواد کے لیے نام نہاد بریک ڈاؤن فیلڈ کی طاقت سے کیا جاتا ہے۔

جب بریک ڈاؤن فیلڈ کی طاقت پہنچ جاتی ہے تو، یا تو مواد کی سالمیت کی مقامی خلاف ورزی ہوتی ہے، یا الیکٹروڈز اور مواد کی سطح کے درمیان الیکٹرک آرک کا واقع ہوتا ہے۔ اس سلسلے میں ورکنگ فیلڈ کی طاقت ہمیشہ خرابی سے کم ہونی چاہیے۔

مواد کی برقی خصوصیات کا انحصار نہ صرف اس کی طبعی نوعیت پر ہوتا ہے بلکہ اس کی حالت کے متغیر پیرامیٹرز یعنی درجہ حرارت، نمی، دباؤ وغیرہ پر بھی منحصر ہوتا ہے۔

یہ پیرامیٹرز تکنیکی عمل کے دوران تبدیل ہوتے ہیں، جنہیں ڈائی الیکٹرک ہیٹنگ ڈیوائسز کا حساب لگاتے وقت دھیان میں رکھنا چاہیے۔ صرف ان تمام عوامل کو ان کے تعامل اور تبدیلی میں درست طریقے سے غور کرنے کے ساتھ، صنعت میں ڈائی الیکٹرک ہیٹنگ ڈیوائسز کے معاشی اور تکنیکی طور پر فائدہ مند استعمال کو یقینی بنایا جا سکتا ہے۔

ایک اعلی تعدد گلو پریس ایک ایسا آلہ ہے جو ڈائی الیکٹرک ہیٹنگ کا استعمال کرتا ہے، مثال کے طور پر، لکڑی کے گلو کو تیز کرنے کے لیے۔ ڈیوائس خود ہی ایک باقاعدہ گلو پریس ہے۔ تاہم، اس میں چپکنے والے حصے میں ایک اعلی تعدد برقی فیلڈ بنانے کے لیے خصوصی الیکٹروڈز بھی ہیں۔ کھیت تیزی سے (چند دسیوں سیکنڈ کے اندر) پروڈکٹ کا درجہ حرارت بڑھاتا ہے، عام طور پر 50 - 70 ° C تک۔ اس سے گوند کے خشک ہونے میں نمایاں طور پر تیزی آتی ہے۔

ہائی فریکوئنسی ہیٹنگ کے برعکس، مائیکرو ویو ہیٹنگ 100 میگا ہرٹز سے اوپر کی فریکوئنسی کے ساتھ ڈائی الیکٹرک ہیٹنگ ہے، اور برقی مقناطیسی لہروں کو ایک چھوٹے ایمیٹر سے خارج کیا جا سکتا ہے اور خلا کے ذریعے کسی چیز کی طرف لے جایا جا سکتا ہے۔

جدید مائیکرو ویو اوون ہائی فریکوئنسی ہیٹر سے کہیں زیادہ تعدد پر برقی مقناطیسی لہروں کا استعمال کرتے ہیں۔ عام گھریلو مائیکرو ویوز 2.45 گیگا ہرٹز رینج میں کام کرتی ہیں، لیکن 915 میگاہرٹز مائیکرو ویوز بھی ہیں۔ اس کا مطلب ہے کہ مائکروویو ہیٹنگ میں استعمال ہونے والی ریڈیو لہروں کی طول موج 0.1 سینٹی میٹر سے 10 سینٹی میٹر تک ہوتی ہے۔

مائیکرو ویو اوون میں مائکروویو دولن کی نسل ہوتی ہے۔ magnetrons کے ساتھ.

ہر ڈائی الیکٹرک ہیٹنگ انسٹالیشن فریکوئنسی کنورٹر جنریٹر اور ایک الیکٹرو تھرمل ڈیوائس پر مشتمل ہوتی ہے — ایک کپیسیٹر جس میں خاص شکل والی پلیٹیں ہوتی ہیں۔ کیونکہ ڈائی الیکٹرک ہیٹنگ کے لیے ہائی فریکوئنسی کی ضرورت ہوتی ہے (سیکڑوں کلو ہرٹز سے میگا ہرٹز کی اکائیوں تک)۔

ہائی فریکوئنسی کرنٹ کے ساتھ ڈائی الیکٹرک میٹریل کو گرم کرنے کی ٹیکنالوجی کا سب سے اہم کام پورے پروسیسنگ کے دوران ضروری موڈ کو یقینی بنانا ہے۔اس مسئلے کا حل اس حقیقت سے پیچیدہ ہے کہ حرارت، خشک ہونے یا خشک ہونے کے دوران مواد کی برقی خصوصیات تبدیل ہو جاتی ہیں۔ مواد کی حالت میں دیگر تبدیلیوں کے نتیجے میں۔ اس کا نتیجہ عمل کے تھرمل نظام کی خلاف ورزی اور چراغ جنریٹر کے آپریشن کے موڈ میں تبدیلی ہے.

دونوں عوامل ایک اہم کردار ادا کرتے ہیں۔ لہذا، ہائی فریکوئنسی کرنٹ کے ساتھ ڈائی الیکٹرک مواد کو گرم کرنے کے لیے ٹیکنالوجی تیار کرتے وقت، پروسیس شدہ مواد کی خصوصیات کا بغور مطالعہ کیا جانا چاہیے اور ان خصوصیات میں تبدیلی کا پورے تکنیکی دور میں تجزیہ کیا جانا چاہیے۔

کسی مواد کا ڈائی الیکٹرک مستقل اس کی جسمانی خصوصیات، درجہ حرارت، نمی اور برقی فیلڈ کے پیرامیٹرز پر منحصر ہوتا ہے۔ ڈائی الیکٹرک کنسٹنٹ عام طور پر کم ہو جاتا ہے کیونکہ مواد خشک ہوتا ہے اور بعض صورتوں میں دسیوں بار تبدیل ہو سکتا ہے۔

زیادہ تر مواد کے لیے، ڈائی الیکٹرک مستقل کی فریکوئنسی انحصار کم واضح ہے اور اسے صرف کچھ معاملات میں ہی مدنظر رکھا جانا چاہیے۔ جلد کے لیے، مثال کے طور پر، یہ انحصار کم تعدد والے خطے میں اہم ہے، لیکن جیسے جیسے تعدد بڑھتا ہے، یہ غیر معمولی ہو جاتا ہے۔

جیسا کہ پہلے ہی ذکر کیا گیا ہے، مواد کا ڈائی الیکٹرک مستقل درجہ حرارت کی تبدیلی پر منحصر ہے جو ہمیشہ خشک کرنے اور گرم کرنے کے عمل کے ساتھ ہوتا ہے۔

ڈائی الیکٹرک نقصانات کے زاویہ کا ٹینجنٹ بھی پروسیسنگ کے دوران مستقل نہیں رہتا ہے، اور اس کا تکنیکی عمل کے دوران ایک اہم اثر پڑتا ہے، کیونکہ ڈیلٹا ٹینجنٹ متبادل برقی میدان کی توانائی کو جذب کرنے کے مواد کی صلاحیت کو نمایاں کرتا ہے۔

بڑی حد تک، ڈائی الیکٹرک نقصان کے زاویے کا ٹینجنٹ مواد کی نمی پر منحصر ہے۔ کچھ مواد کے لیے، مشینی عمل کے اختتام تک ٹینجنٹ ڈیلٹا اپنی ابتدائی قدر سے کئی سو گنا بدل جاتا ہے۔ لہذا، مثال کے طور پر، سوت کے لیے، جب نمی 70 سے 8% تک بدل جاتی ہے، تو جذب زاویہ کا مماس 200 گنا کم ہو جاتا ہے۔

مواد کی ایک اہم خصوصیت ہے بریک ڈاؤن برقی میدان کشیدگی اس مواد کی طرف سے اجازت دی گئی ہے.

الیکٹرک فیلڈ کی خرابی کی طاقت میں اضافہ کیپسیٹر پلیٹوں پر وولٹیج میں اضافے کے امکان کو محدود کرتا ہے اور اس طرح بجلی کی اوپری حد کا تعین کرتا ہے جسے انسٹال کیا جاسکتا ہے۔

مواد کے درجہ حرارت اور نمی میں اضافہ، نیز برقی میدان کی تعدد، بریک ڈاؤن فیلڈ کی طاقت میں کمی کا باعث بنتی ہے۔

خشک کرنے کے عمل کے دوران مواد کے برقی پیرامیٹرز میں تبدیلیوں کے باوجود پہلے سے طے شدہ تکنیکی وضع کو یقینی بنانے کے لیے، جنریٹر کے آپریٹنگ موڈ کو ایڈجسٹ کرنا ضروری ہے۔ جنریٹر کے آپریٹنگ موڈ میں درست تبدیلی کے ساتھ، پورے آپریٹنگ سائیکل کے دوران زیادہ سے زیادہ حالات کا حصول اور تنصیب کی اعلی کارکردگی کو حاصل کرنا ممکن ہے۔

کام کرنے والے کنڈینسر کے ڈیزائن کا تعین گرم حصوں کی شکل اور سائز، گرم مواد کی خصوصیات، تکنیکی عمل کی نوعیت اور آخر میں پیداوار کی قسم سے کیا جاتا ہے۔

سب سے آسان صورت میں، یہ ایک دوسرے کے متوازی دو یا زیادہ فلیٹ پلیٹوں پر مشتمل ہوتا ہے۔ پلیٹیں افقی اور عمودی ہوسکتی ہیں۔ فلیٹ الیکٹروڈ تنصیبات میں لکڑی، سلیپر، یارن، گلونگ پلائیووڈ کو خشک کرنے کے لیے استعمال ہوتے ہیں۔

حرارتی مواد کی یکسانیت علاج شدہ آبجیکٹ کے پورے حجم میں برقی میدان کی تقسیم کی یکسانیت پر منحصر ہے۔

مادے کی ساخت میں غیر ہم آہنگی کی موجودگی، الیکٹروڈ اور اس حصے کی بیرونی سطح کے درمیان ایک متغیر ہوا کا فرق، الیکٹروڈ کے قریب کنڈکٹیو ماسز (ہولڈرز، سپورٹ وغیرہ) کی موجودگی بجلی کی غیر مساوی تقسیم کا باعث بنتی ہے۔ میدان

لہذا، عملی طور پر، کام کرنے والے capacitors کے لئے ڈیزائن کے اختیارات کی ایک وسیع اقسام کا استعمال کیا جاتا ہے، جن میں سے ہر ایک مخصوص تکنیکی عمل کے لئے ڈیزائن کیا گیا ہے.

اعلی تعدد والے برقی فیلڈ میں ڈائی الیکٹرک کے ساتھ حرارتی نظام کی تنصیبات میں ان تنصیبات میں شامل آلات کی بجائے زیادہ قیمت پر نسبتاً کم کارکردگی ہوتی ہے۔ لہذا، اس طرح کے طریقہ کار کے استعمال کو صرف ایک مکمل مطالعہ اور مختلف حرارتی طریقوں کے اقتصادی اور تکنیکی اشارے کے موازنہ کے بعد جائز قرار دیا جا سکتا ہے.

تمام ہائی فریکوئنسی ڈائی الیکٹرک ہیٹنگ سسٹم کے لیے فریکوئنسی کنورٹر کی ضرورت ہوتی ہے۔ اس طرح کے کنورٹرز کی مجموعی کارکردگی کی تعریف کیپیسیٹر پلیٹوں کو فراہم کی جانے والی بجلی اور پاور گرڈ سے حاصل ہونے والی طاقت کے تناسب سے کی جاتی ہے۔

کارآمد کارروائی کے گتانک کی قدریں 0.4 - 0.8 کی حد میں ہیں۔ کارکردگی کی مقدار فریکوئنسی کنورٹر پر بوجھ پر منحصر ہے۔ ایک اصول کے طور پر، کنورٹر کی اعلی ترین کارکردگی اس وقت حاصل ہوتی ہے جب اسے عام طور پر لوڈ کیا جاتا ہے۔

ڈائی الیکٹرک حرارتی تنصیبات کے تکنیکی اور اقتصادی اشارے نمایاں طور پر الیکٹرو تھرمل ڈیوائس کے ڈیزائن پر منحصر ہوتے ہیں۔ مؤخر الذکر کا مناسب طریقے سے منتخب کردہ ڈیزائن اعلی کارکردگی اور مشین کے وقت کے عنصر کو یقینی بناتا ہے۔

بھی دیکھو: