غیر مطابقت پذیر موٹروں کا ضابطہ

غیر مطابقت پذیر موٹروں کی ایڈجسٹمنٹ درج ذیل رینج میں کی جاتی ہے۔

غیر مطابقت پذیر موٹروں کی ایڈجسٹمنٹ درج ذیل رینج میں کی جاتی ہے۔

• بصری معائنہ؛

مکینیکل حصے کی جانچ کرنا۔

• جسم اور کنڈلیوں کے درمیان کنڈلیوں کی موصلیت کی مزاحمت کی پیمائش؛

• براہ راست کرنٹ کے لیے وائنڈنگز کی مزاحمت کی پیمائش کرنا۔

صنعتی تعدد پر بڑھے ہوئے وولٹیج کے ساتھ کنڈلیوں کی جانچ؛

• ٹرائل رن۔

انڈکشن موٹر کا بیرونی معائنہ کنٹرول پینل سے شروع ہوتا ہے۔

پلیٹ میں درج ذیل معلومات ہونی چاہئیں:

• کارخانہ دار کا نام یا ٹریڈ مارک،

• قسم اور سیریل نمبر،

• برائے نام ڈیٹا (پاور، وولٹیج، کرنٹ، رفتار، کوائل کنکشن ڈایاگرام، کارکردگی، پاور فیکٹر)،

جاری ہونے کا سال،

• انجن کے لیے وزن اور GOST۔

انجن شیلڈ کو جاننا کام کے آغاز میں ضروری ہے. پھر وہ انجن کی بیرونی سطح، اس کی بیئرنگ اسمبلیوں، شافٹ کے آؤٹ پٹ اینڈ، پنکھے اور ٹرمینل کے ٹرمینلز کی حالت کو چیک کرتے ہیں۔

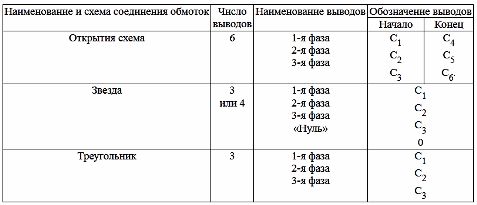

اگر تھری فیز موٹر میں کمپوزٹ اور سیکشنڈ سٹیٹر وائنڈنگز نہیں ہیں، تو ٹرمینلز کو ٹیبل کے مطابق نامزد کیا جاتا ہے۔1، اور اس طرح کے کنڈلیوں کی موجودگی میں، ٹرمینلز کو عام کنڈلی کی طرح ہی حروف کے ساتھ نامزد کیا جاتا ہے، لیکن بڑے حروف کے آگے اضافی نمبر ہوتے ہیں۔ کے لیے کثیر رفتار غیر مطابقت پذیر موٹرز اس سے پہلے کہ حروف نمبر ہیں جو اس حصے میں کھمبوں کی تعداد کو ظاہر کرتے ہیں۔

ٹیبل 1

ٹیبل 2

نوٹ: ٹرمینلز نمبر والے P — نیٹ ورک سے منسلک، C — مفت، Z — شارٹ سرکٹ

ملٹی اسپیڈ موٹرز کی شیلڈز کی مارکنگ اور انہیں مختلف رفتار سے آن کرنے کے طریقے ٹیبل کی مدد سے سمجھائے جا سکتے ہیں۔ 2.

انڈکشن موٹر کا معائنہ کرتے وقت، ٹرمینل باکس اور آؤٹ پٹ کے اختتام کی حالت پر خصوصی توجہ دی جانی چاہیے، جہاں لائیو پارٹس اور ہاؤسنگ کے درمیان فاصلے کی پیمائش کرتے ہوئے موصلیت کے مختلف نقائص بہت عام ہیں۔ یہ کافی بڑا ہونا چاہئے تاکہ سطح اوورلیپ نہ ہو۔ محوری سمت میں شافٹ رن آؤٹ کی قدر بھی اتنی ہی اہم ہے، جو کہ معیارات کے مطابق 40 کلو واٹ تک کی طاقت والی موٹروں کے لیے 2 ملی میٹر (ایک سمت میں 1 ملی میٹر) سے زیادہ نہیں ہونی چاہیے۔

ایئر گیپ کا سائز بہت اہمیت کا حامل ہے، کیونکہ اس کا غیر مطابقت پذیر موٹرز کی خصوصیات پر خاصا اثر پڑتا ہے، لہذا، مرمت کے بعد یا موٹر کے غیر اطمینان بخش آپریشن کی صورت میں، ہوا کے فرق کو چار متضاد پوائنٹس پر ماپا جاتا ہے۔ کلیئرنس پورے فریم پر یکساں ہونی چاہیے اور ان چار پوائنٹس میں سے کسی پر بھی اوسط قدر کے 10% سے زیادہ فرق نہیں ہونا چاہیے۔

مختلف مشین ٹولز، جیسے تھریڈ اور گیئر گرائنڈرز میں غیر مطابقت پذیر موٹرز، خاص رساو اور وائبریشن کی ضروریات رکھتی ہیں۔الیکٹریکل مشینوں کا شافٹ رن آؤٹ اور کمپن مشین کے گھومنے والے حصوں کی مشینی درستگی اور حالت سے بہت متاثر ہوتا ہے۔ جھٹکے اور کمپن خاص طور پر اس وقت زیادہ ہوتی ہے جب موٹر شافٹ جھکا ہوا ہو۔

رن آؤٹ — گھومنے یا دوہرنے والے حصوں جیسے گردش کے جسموں کی سطحوں کی دی گئی (درست) رشتہ دار پوزیشن سے انحراف۔ ریڈیل اور اینڈ اسٹروک کے درمیان فرق کریں۔

تمام مشینوں کے لیے، رساو ناپسندیدہ ہے، کیونکہ یہ بیئرنگ اسمبلیوں اور مجموعی طور پر مشین کے معمول کے کام میں خلل ڈالتا ہے۔ رساو کی پیمائش کی جاتی ہے۔ ایک ڈائل کے ساتھ جو 0.01 ملی میٹر سے 10 ملی میٹر تک اسٹروک کی پیمائش کر سکتا ہے۔ شافٹ رن آؤٹ کی پیمائش کرتے وقت، اشارے کی نوک شافٹ پر ٹکی ہوئی ہے، جو کم رفتار سے گھومتی ہے۔ گھنٹہ کے اشارے کے ہاتھ کا انحراف رن آؤٹ کی قدر کا تخمینہ لگاتا ہے، جو اس کے لیے تکنیکی خصوصیات میں بیان کردہ قدروں سے زیادہ نہیں ہونا چاہیے۔ مشین یا انجن.

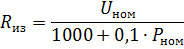

برقی مشینوں کی موصلیت ایک اہم اشارے ہے، کیونکہ مشین کی استحکام اور وشوسنییتا اس کی حالت پر منحصر ہے۔ GOST کے مطابق، الیکٹریکل مشینوں کے MΩ میں وِنڈنگ کی موصلیت کی مزاحمت کم از کم ہونی چاہیے۔

جہاں Un — برائے نام سمیٹنے والا وولٹیج، V؛ Pn — مشین کی برائے نام طاقت، کلو واٹ۔

موصلیت کی مزاحمت کی پیمائش انجن کے ٹیسٹ شروع ہونے سے پہلے کی جاتی ہے، اور پھر وقتاً فوقتاً آپریشن کے دوران؛ اس کے علاوہ، ان کا مشاہدہ آپریشن میں طویل رکاوٹوں اور ڈرائیو کے کسی بھی ہنگامی بندش کے بعد کیا جاتا ہے۔

اگر موٹر میں ہر مرحلے کے آغاز اور اختتام کا پتہ لگایا جاتا ہے، تو موصلیت کی مزاحمت ہر مرحلے کے لیے کیس سے متعلق اور ونڈنگز کے درمیان الگ الگ ناپی جاتی ہے۔ ملٹی اسپیڈ موٹرز میں، ہر موڑ کے لیے الگ الگ موصلیت کی مزاحمت کی جانچ کی جاتی ہے۔

الیکٹرک موٹروں کی موصلیت کی مزاحمت کی پیمائش کے لیے 1000 V تک کے وولٹیج کا استعمال کیا جاتا ہے۔ میگا میٹر 500 اور 1000 V کے لیے۔

پیمائش اس طرح کی جاتی ہے، میگوہمیٹر «اسکرین» کے لیے کلیمپ مشین کے باڈی سے منسلک ہوتا ہے، اور دوسرا کلیمپ قابل اعتماد موصلیت کے ساتھ لچکدار تار کے ساتھ کنڈلی کے ٹرمینل سے منسلک ہوتا ہے۔ قابل اعتماد رابطے کو یقینی بنانے کے لیے تاروں کے سروں کو ایک نوکیلے دھاتی پن کے ساتھ موصل مواد کے ہینڈلز کے ساتھ بند کیا جانا چاہیے۔

میگر ہینڈل تقریباً 2 rps کی فریکوئنسی پر گھومتا ہے۔ چھوٹی موٹروں کی صلاحیت کم ہوتی ہے، اس لیے ڈیوائس کی سوئی مشین کی موصلیت کی مزاحمت کے مطابق ہوتی ہے۔

نئی مشینوں کے لیے، موصلیت کی مزاحمت، جیسا کہ پریکٹس سے پتہ چلتا ہے، 20 ° C کے درجہ حرارت پر 5 سے 100 megohms کی حد میں اتار چڑھاؤ آتا ہے۔ 1000 V تک کم پاور اور وولٹیج والی کم اہم ڈرائیوز والی موٹروں کے لیے "برقی تنصیبات کے قواعد" R کی قدر پر مخصوص تقاضے نہ لگائیں۔پریکٹس سے، ایسے معاملات ہوتے ہیں جب 0.5 میگوہیم سے کم مزاحمت والی موٹروں کو کام میں لایا جاتا ہے، ان کی موصلیت کی مزاحمت بڑھ جاتی ہے، اور بعد میں وہ بغیر کسی پریشانی کے کام کرتی ہیں۔

آپریشن کے دوران موصلیت کی مزاحمت میں کمی سطح کی نمی، موصلیت کی سطح کو موصلیت والی دھول سے آلودہ کرنے، موصلیت میں نمی کے داخل ہونے، اور موصلیت کے کیمیائی گلنے کی وجہ سے ہوتی ہے۔ موصلیت کی مزاحمت میں کمی کی وجوہات کو واضح کرنے کے لیے، اسے ڈبل پل کا استعمال کرتے ہوئے پیمائش کرنا ضروری ہے، مثال کے طور پر R-316، کنٹرولڈ سرکٹ میں دو موجودہ سمتوں کے ساتھ۔ مختلف پیمائش کے نتائج کے ساتھ، سب سے زیادہ ممکنہ وجہ موصلیت کی موٹائی میں نمی کا داخل ہونا ہے۔

خاص طور پر، انڈکشن موٹر کو چلانے کے سوال کا فیصلہ صرف بڑھے ہوئے وولٹیج کے ساتھ وائنڈنگز کی جانچ کے بعد کیا جانا چاہیے۔ اوور وولٹیج ٹیسٹ کے بغیر موصلیت کی مزاحمت کی کم قیمت والی موٹر کو شامل کرنے کی اجازت صرف غیر معمولی صورتوں میں دی جاتی ہے، جب اس سوال کا فیصلہ کیا جاتا ہے کہ کون سا زیادہ منافع بخش ہے: موٹر کو خطرے میں ڈالنے کے لیے یا مہنگے آلات کو بند کرنے کی اجازت دینا۔

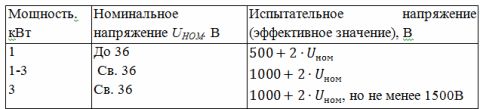

موٹر کے آپریشن کے دوران، موصلیت کو نقصان پہنچتا ہے، جس کی وجہ سے اس کی ڈائی الیکٹرک طاقت میں جائز معیارات سے نیچے کمی واقع ہوتی ہے... GOST کے مطابق، کیس کے حوالے سے اور اس کے درمیان وائنڈنگز کی موصلیت کی ڈائی الیکٹرک طاقت کا ٹیسٹ انہیں ٹیسٹ وولٹیج کے ساتھ 1 منٹ کے لیے نیٹ ورک سے منقطع موٹر کے ساتھ کیا جاتا ہے، جس کی قیمت ٹیبل میں دی گئی قدر سے کم نہیں ہونی چاہیے۔ 3.

جدول 3

بڑھے ہوئے وولٹیج کو ایک فیز پر لاگو کیا جاتا ہے، اور بقیہ فیزز موٹر کے کیسنگ سے منسلک ہوتے ہیں۔ اگر وائنڈنگز موٹر کے اندر اسٹار یا ڈیلٹا میں جڑی ہوں، تو وائنڈنگ اور فریم کے درمیان موصلیت کا ٹیسٹ ایک ساتھ کیا جاتا ہے۔ پوری سمیٹ. وولٹیج کو جانچ کے دوران فوری طور پر لاگو نہیں کیا جا سکتا۔ ٹیسٹ ٹیسٹ وولٹیج کے 1/3 سے شروع ہوتا ہے، پھر وولٹیج کو آہستہ آہستہ ٹیسٹ وولٹیج تک بڑھایا جاتا ہے، اور نصف سے مکمل ٹیسٹ وولٹیج تک بڑھنے کا وقت کم از کم 10 سیکنڈ ہونا چاہیے۔

مکمل وولٹیج کو 1 منٹ تک برقرار رکھا جاتا ہے، پھر آہستہ آہستہ کم کر کے 1/3Utest کر دیا جاتا ہے اور ٹیسٹ سیٹنگ کو آف کر دیا جاتا ہے۔ ٹیسٹ کے نتائج کو تسلی بخش سمجھا جاتا ہے اگر ٹیسٹ کے دوران موصلیت کی سطح پر کوئی خرابی یا اوورلیپ نہیں ہوا، جبکہ آلات پر کوئی تیز جھٹکا نہیں دیکھا گیا، جو موصلیت کو جزوی نقصان کی نشاندہی کرتا ہے۔

اگر ٹیسٹ کے دوران کوئی خرابی ہو جائے تو اس کے ساتھ ایک جگہ مل جاتی ہے اور کوائل کو ٹھیک کیا جاتا ہے۔ خرابی کی جگہ کا تعین دوبارہ وولٹیج لگا کر اور پھر چنگاریوں، دھوئیں، یا ہلکی سی پاپ کو دیکھ کر کیا جا سکتا ہے جب باہر سے کوئی چنگاری نظر نہیں آتی ہے۔

ونڈنگز کی مزاحمت کی ڈی سی پیمائش، جو سرکٹ عناصر کے تکنیکی ڈیٹا کو واضح کرنے کے لیے کی جاتی ہے، بعض صورتوں میں شارٹ سرکٹ کی موجودگی کا تعین کرنا ممکن بناتی ہے۔ پیمائش کے دوران ہوا کا درجہ حرارت محیط سے 5 ° C سے زیادہ مختلف نہیں ہونا چاہئے۔

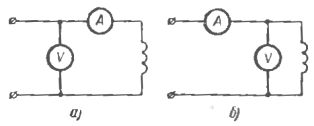

پیمائش ایک سنگل یا ڈبل پل کا استعمال کرتے ہوئے، ammeter-voltmeter کے طریقہ کار سے یا microohmmeter کے طریقے سے کی جاتی ہے۔مزاحمتی اقدار اوسط سے 20% سے زیادہ مختلف نہیں ہونی چاہئیں۔

GOST کے مطابق، windings کی مزاحمت کی پیمائش کرتے وقت، ہر مزاحمت کو 3 بار ناپا جانا چاہیے۔ ایمیٹر وولٹ میٹر کے طریقہ کار سے کنڈلی کی مزاحمت کی پیمائش کرتے وقت، ہر مزاحمت کو تین مختلف موجودہ قدروں پر ناپا جانا چاہیے۔ تین پیمائشوں کی ریاضی کی اوسط قدر کو اصل مزاحمتی قدر کے طور پر لیا جاتا ہے۔

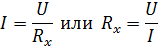

ammeter-voltmeter طریقہ (تصویر 1) ان صورتوں میں استعمال کیا جاتا ہے جہاں اعلی پیمائش کی درستگی کی ضرورت نہیں ہے۔ ammeter-voltmeter طریقہ سے پیمائش اوہم کے قانون پر مبنی ہے:

جہاں Rx — ماپی گئی مزاحمت، اوہم؛ U- وولٹ میٹر ریڈنگ، V؛ میں امیٹر ریڈنگ، اے۔

اس طریقے سے پیمائش کی درستگی کا تعین آلات کی کل غلطی سے ہوتا ہے۔ لہذا اگر ایمی میٹر کی درستگی کی کلاس 0.5% ہے اور وولٹ میٹر کی 1% ہے، تو کل غلطی 1.5% ہوگی۔

زیادہ درست نتائج دینے کے لیے ammeter-voltmeter طریقہ کے لیے، درج ذیل شرائط کو پورا کرنا ضروری ہے:

1. پیمائش کی درستگی زیادہ تر رابطوں کی وشوسنییتا پر منحصر ہے، لہذا پیمائش سے پہلے رابطوں کو سولڈر کرنے کی سفارش کی جاتی ہے۔

2. منبع پر وولٹیج گرنے کے اثر سے بچنے کے لیے براہ راست کرنٹ کا منبع نیٹ ورک یا 4-6 V کے وولٹیج کے ساتھ اچھی طرح سے چارج ہونے والی بیٹری ہونی چاہیے۔

3. آلات کی پڑھائی ایک ساتھ ہونی چاہیے۔

پلوں کا استعمال کرتے ہوئے مزاحمت کی پیمائش بنیادی طور پر ان صورتوں میں استعمال ہوتی ہے جہاں پیمائش کی زیادہ درستگی حاصل کرنا ضروری ہوتا ہے۔ درستگی پل کے طریقے 0.001٪ تک پہنچ جاتا ہے۔ پل کی پیمائش کی حد 10-5 سے 106 اوہم تک ہے۔

ایک مائیکروہومیٹر بڑی تعداد میں پیمائش کرتا ہے، مثال کے طور پر، رابطہ مزاحمت، کنڈلی کے درمیان کنکشن۔

چاول۔ 1. ایمیٹر-وولٹ میٹر طریقہ سے ڈی سی کوائلز کی مزاحمت کی پیمائش کے لیے اسکیم

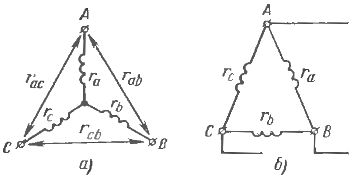

چاول۔ 2. ستارہ (a) اور ڈیلٹا (b) میں منسلک انڈکشن موٹر کے سٹیٹر وائنڈنگ کی مزاحمت کی پیمائش کے لیے اسکیم

پیمائش تیزی سے کی جاتی ہے کیونکہ آلہ کو ایڈجسٹ کرنے کی ضرورت نہیں ہے۔ 10 کلو واٹ تک کی طاقت والی موٹروں کے لیے ڈی سی وائنڈنگ کی مزاحمت کی پیمائش اس کے آپریشن کے اختتام کے 5 گھنٹے سے پہلے نہیں کی جاتی ہے، اور 10 کلو واٹ سے زیادہ کی موٹروں کے لیے — ایک اسٹیشنری روٹر کے ساتھ 8 گھنٹے سے کم نہیں۔ اگر موٹر سٹیٹر سے وائنڈنگز کے تمام چھ سروں کو ہٹا دیا جائے تو ہر فیز کے سمیٹنے پر الگ الگ پیمائش کی جاتی ہے۔

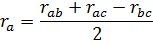

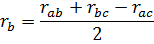

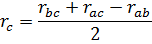

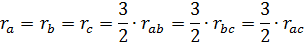

جب وائنڈنگز اندرونی طور پر کسی ستارے سے جڑے ہوتے ہیں، تو سیریز میں جڑے دو مرحلوں کی مزاحمت کو جوڑوں میں ماپا جاتا ہے (تصویر 2، اے)۔ اس صورت میں، ہر مرحلے کی مزاحمت

اندرونی ڈیلٹا کنکشن کے ساتھ، لکیری کلیمپس کے آؤٹ پٹ سروں کے ہر جوڑے کے درمیان مزاحمت کی پیمائش کریں (تصویر 2، بی)۔ یہ فرض کرتے ہوئے کہ تمام مراحل کی مزاحمتیں برابر ہیں، ہر مرحلے کی مزاحمت کا تعین اس سے ہوتا ہے:

ملٹی اسپیڈ موٹرز کے لیے، ہر وائنڈنگ یا ہر سیکشن کے لیے اسی طرح کی پیمائش کی جاتی ہے۔

اے سی مشینوں کی ونڈنگ کا درست کنکشن چیک کرنا۔ بعض اوقات، خاص طور پر مرمت کے بعد، انڈکشن موٹر کے پانی کے سرے غیر نشان زدہ ہو جاتے ہیں، یہ ضروری ہو جاتا ہے کہ ونڈنگ کے آغاز اور سروں کا تعین کیا جائے۔ تعین کرنے کے دو سب سے عام طریقے ہیں۔

پہلے طریقہ کے مطابق، انفرادی مراحل کے وائنڈنگز کے سروں کو پہلے جوڑوں میں طے کیا جاتا ہے۔ پھر سرکٹ کو انجیر کے مطابق جمع کیا جاتا ہے۔ 3، ایک."پلس" ماخذ مراحل میں سے ایک کے آغاز سے جڑا ہوا ہے، "مائنس" سے آخر تک۔

C1, C2, C3 کو عام طور پر مراحل 1, 2, 3 اور C4, C5, C6 کے آغاز کے طور پر لیا جاتا ہے — 4, 5, 6 کے اختتام پر۔ دوسرے مراحل کے وائنڈنگز میں کرنٹ آن کرنے کے وقت (2 -3) C2 اور C3 کے شروع میں polarity "مائنس" کے ساتھ اور C5 اور C6 کے آخر میں "پلس" کے ساتھ الیکٹرو موٹیو قوت کی حوصلہ افزائی ہے۔ اس وقت جب فیز 1 میں کرنٹ بند ہے، فیز 2 اور 3 کے سروں پر قطبیت قطبیت کے مخالف ہے جب وہ آن ہیں۔

فیز 1 کو نشان زد کرنے کے بعد، براہ راست کرنٹ کا ماخذ فیز 3 سے جڑا ہوا ہے، اگر ایک ہی وقت میں ملی وولٹ میٹر یا گیلوانومیٹر کی سوئی ایک ہی سمت میں ہٹ جائے، تو وائنڈنگز کے تمام سروں کو صحیح طریقے سے نشان زد کیا جاتا ہے۔

دوسرے طریقہ کے مطابق آغاز اور اختتام کا تعین کرنے کے لیے، موٹر وائنڈنگز کو ستارے یا ڈیلٹا (تصویر 3، بی) سے جوڑا جاتا ہے، اور فیز 2 پر سنگل فیز کم وولٹیج لگایا جاتا ہے۔ اس صورت میں، C1 اور C2 کے سروں کے ساتھ ساتھ C2 اور C3 کے درمیان، ایک وولٹیج پیدا ہوتا ہے جو فراہم کردہ سے تھوڑا زیادہ ہوتا ہے، اور C1 اور C3 کے سروں کے درمیان وولٹیج صفر نکلتا ہے۔ اگر فیز 1 اور 3 کے سرے غلط طریقے سے جڑے ہوئے ہیں، تو C1 اور C2، C2 اور C3 کے سروں کے درمیان وولٹیج سپلائی سے کم ہوگا۔ پہلے دو مرحلوں کی مارکنگ کے باہمی عزم کے بعد، تیسرے کا بھی اسی طرح سے تعین کیا جاتا ہے۔

انڈکشن موٹر کی ابتدائی ایکٹیویشن۔ انجن کی مکمل سروس ایبلٹی کو قائم کرنے کے لیے، اس کا بیکار اور بوجھ کے نیچے ٹیسٹ کیا جاتا ہے۔ بیرنگ کو چکنائی سے بھر کر مکینیکل حصوں کی حالت کو دوبارہ چیک کریں۔

شافٹ کو ہاتھ سے موڑ کر موٹر کی نقل و حرکت میں آسانی کی جانچ پڑتال کی جاتی ہے، جب کہ روٹر اور سٹیٹر کے ساتھ ساتھ پنکھے اور رہائش کے درمیان رابطے کی نشاندہی کرنے والی کوئی کڑک، جھنجھلاہٹ اور اسی طرح کی آوازیں نہیں ہونی چاہئیں، پھر اس کی درست سمت گردش کی جانچ پڑتال کی جاتی ہے، اس کے لئے انجن مختصر طور پر تبدیل ہوجاتا ہے.

پہلی ایکٹیویشن کا دورانیہ 1-2 سیکنڈ ہے۔ ایک ہی وقت میں، ابتدائی موجودہ قدر کی نگرانی کی جاتی ہے۔ انجن کے قلیل مدتی آغاز کو 2-3 بار دہرانے کی سفارش کی جاتی ہے، بتدریج سوئچنگ کے دورانیے کو بڑھاتے ہوئے، جس کے بعد انجن کو طویل مدت تک آن کیا جا سکتا ہے۔ انجن کے سست ہونے کے دوران، ریگولیٹر کو یہ یقینی بنانا چاہیے کہ چلنے والا گیئر اچھی حالت میں ہے: کوئی کمپن نہیں، کوئی کرنٹ نہیں بڑھ رہا ہے، بیرنگ گرم نہیں ہے۔

اگر ٹیسٹ رنز کے نتائج تسلی بخش ہیں، تو انجن کو مکینیکل پرزے کے ساتھ آن کر دیا جاتا ہے یا کسی خاص سٹینڈ پر ٹیسٹ کیا جاتا ہے۔ انجن کے آپریشن کو چیک کرنے کا وقت 5 سے 8 گھنٹے تک مختلف ہوتا ہے، جبکہ مشین کے مین بلاکس اور ونڈنگ کے درجہ حرارت، پاور فیکٹر، یونٹس کے بیرنگ کی چکنا کرنے کی حالت کی نگرانی کرتے ہیں۔