تھرمائٹ ویلڈنگ: اقسام، فوائد، ایپلی کیشنز

تھرمائٹ ویلڈنگ دھاتوں کے کچھ پاؤڈر مکینیکل مرکب دھاتی آکسائڈز (تھرمائٹس) کے ساتھ جلنے کی صلاحیت پر مبنی ہے، جس سے بڑی مقدار میں گرمی جاری ہوتی ہے۔

تھرمائٹ ویلڈنگ دھاتوں کے کچھ پاؤڈر مکینیکل مرکب دھاتی آکسائڈز (تھرمائٹس) کے ساتھ جلنے کی صلاحیت پر مبنی ہے، جس سے بڑی مقدار میں گرمی جاری ہوتی ہے۔

آئرن آکسائیڈ (آئرن آکسائیڈ) تھرمائٹ کے مرکب میں آکسائیڈ کے طور پر استعمال ہوتا ہے، اور ایلومینیم، میگنیشیم وغیرہ آتش گیر دھاتوں کے طور پر استعمال ہوتے ہیں۔ تھرمائٹ میں آکسیجن کا منبع آئرن آکسائیڈ ہے، اور حرارت کا منبع اس کی خالص شکل میں مرکب میں شامل دھات ہے۔

تھرمل اثر پیدا کرنے کے لیے، آتش گیر مادے کے دہن میں دی جانے والی حرارت کی مقدار اس سے زیادہ ہونی چاہیے جو آکسائیڈ کے گلنے کے لیے درکار ہوتی ہے۔ تھرمائٹ ویلڈنگ کی خصوصیت تھرمائٹ کے چند سیکنڈ کے اندر جلنے سے ہوتی ہے، اس دوران گرمی کی پوری مقدار خارج ہو جاتی ہے۔

تھرمائٹ ویلڈنگ کی اقسام اور ان کا اطلاق

تھرمائٹ-کروسیبل اور تھرمائٹ-مفل ویلڈنگ KS کے درمیان فرق کریں۔

خشک پاؤڈر تھرمائٹ مرکب تھرمائٹ کروسیبل ویلڈنگ کے لیے استعمال ہوتے ہیں۔ سٹیل کی پٹیوں اور سلاخوں کو ویلڈنگ کرتے وقت گراؤنڈ لوپس ایلومینیم تھرمائٹ استعمال کریں جس میں 23% ایلومینیم ڈسٹ اور 77% پیمانے (وزن کے لحاظ سے) ہو۔ تھرمائٹ مکسچر میں ایلومینیم اور آئرن اسکیل کا فیصد اسکیل کے گریڈ اور ایلومینیم ڈسٹ کی پاکیزگی کے مطابق مختلف ہوتا ہے۔ تھرمائٹ کے دہن کے دوران خارج ہونے والے لوہے کی پیداوار کو بڑھانے کے ساتھ ساتھ رد عمل کے درجہ حرارت کو کم کرنے کے لیے، کیل صنعت سے اسٹیل کے فضلے کو تھرمائٹ میں شامل کیا جاتا ہے۔

سٹیل کی سلاخوں اور سٹرپس کی تھرمیٹ ویلڈنگ میں، ایک سٹیل انسرٹ (ایک دائرہ جو کروسیبل ہول کو بند کرتا ہے) کو انہی مقاصد کے لیے استعمال کیا جاتا ہے۔ دیمک جلانے کے عمل کی شدت کا انحصار اجزاء کے دانوں کے سائز پر ہوتا ہے۔ 0.25 سے 1.5 ملی میٹر کے سائز کے دانے دار دانے ایک مستحکم ویلڈنگ کے عمل کے لیے استعمال کیے جاتے ہیں۔ ویلڈڈ جوائنٹ کی کوالٹی کو بہتر بنانے کے لیے، الائینگ ایڈیٹوز — 80% فیرومینگنیز اور فیروسلیکون وزن کے لحاظ سے بالترتیب 1.4 اور 0.15% کی مقدار میں — تھرمائٹ کے مرکب میں متعارف کرائے جاتے ہیں۔

تھرمائٹ کروسیبل ویلڈنگ کی خاصیت یہ ہے کہ جو سلاخوں کو جوڑنا ہے ان کے سرے پگھل کر تھرمائٹ مکسچر کے جلنے سے بننے والی دھات سے جڑ جاتے ہیں۔

مواصلاتی لائنوں کے سٹیل کے سنگل کور تاروں کو جوڑنے کے لیے، بیلناکار تھرمائٹ پول کا استعمال کریں جس میں طول بلد سوراخ ہو۔ افتتاحی تاروں کے قطر کے مساوی ہے جسے ویلڈیڈ کیا جانا ہے۔ تھرمائٹ بلاکس کو ایک مرکب سے دبایا جاتا ہے جس میں MPF برانڈ کا 25% پائروٹیکنک میگنیشیم اور 75% آئرن راک ہوتا ہے۔ نائٹرولیک گریڈ NTs-551 کو ایک بائنڈر کے طور پر استعمال کیا جاتا ہے، جو خشک مکسچر کے تقریباً 14% ماس (مرکب کے 100% سے زیادہ) میں شامل کیا جاتا ہے۔

تھرمائٹ کروسیبل طریقہ ایلومینیم کی تاروں کی ویلڈنگ کے لیے غیر موزوں ہے۔فارم میں ہیٹ بجھانے والی ویلڈنگ کا استعمال کریں، جیسا کہ اسٹیل ویلڈنگ کے لیے استعمال کیا جاتا ہے، جب مفل بلاک اور ایلومینیم کے تار کے درمیان براہ راست رابطہ ہو، یہ کئی وجوہات کی بنا پر ناقابل قبول ہے:

1. جب تھرمائٹ مفل جلتا ہے، ایلومینیم رد عمل ظاہر کرتا ہے، جس کی وجہ سے ویلڈنگ کی جا رہی تاروں کی سطح پر دھات جل جاتی ہے،

2. رد عمل کی مصنوعات ویلڈ پول کے ایلومینیم میں گرتی ہیں اور جوائنٹ کی خصوصیات کو خراب کرتی ہیں،

3. تھرمائٹ مفل سے باہر نکلنے پر تاریں پگھل جاتی ہیں، جو ان کے کراس سیکشن میں کمی کا باعث بنتی ہیں۔ ملٹی کور تاروں کو ویلڈنگ کرتے وقت، کور کی انفرادی تاریں جل جاتی ہیں۔

ملٹی کور تاروں کی ویلڈنگ کے لیے، ہم نے تھرمائٹ کارٹریجز تیار کیے ہیں، جو دھاتی کولنگ فارم کے ساتھ تھرمائٹ بلاک ہیں... تھرمائٹ-مفل ویلڈنگ میں (تھرمائٹ-کروسیبل کے برخلاف)، تھرمائٹ دہن کے نتیجے میں، رد عمل کی مصنوعات مائع شکل میں ظاہر نہیں ہوتا ہے۔ جلانے کے عمل میں، میگنیشیم آکسائڈ کا ایک غیر محفوظ ماس بنتا ہے، جو پگھلے ہوئے لوہے کو جذب کرتا ہے، جس کی وجہ سے میگنیشیم تھرمائٹ مائع پیدا نہیں کرتا، سلیگ کو منتشر کرتا ہے۔

PA، PAS، وغیرہ کے کارتوس کے لیے تھرمائٹ بلاکس کی تیاری کے لیے تھرمائٹ ماس نسخہ۔ یہ سٹیل کے سنگل کور تاروں کو جوڑنے کے لیے تھرمائٹ بلاکس کی تیاری کی طرح ہے۔

ایلومینیم اور اس کے مرکبات کی ویلڈنگ میں ایلومینیم آکسائیڈ کی ایک فلم رکاوٹ بنتی ہے جو اسے ہوا میں تیزی سے ڈھانپ لیتی ہے۔ لہذا، آکسائڈز کو ہٹانا اور ویلڈ پول کے مزید آکسیکرن کے خلاف تحفظ ویلڈنگ میں بہت اہمیت رکھتا ہے.

آکسائڈ فلم کا اثر کی طرف سے کم کیا جاتا ہے بہناجس کے ساتھ منسلک تاروں اور فلر راڈز کو ویلڈنگ سے پہلے ڈھانپ دیا جاتا ہے۔بہاؤ آکسائڈ کو تحلیل کرتا ہے اور اسے کم پگھلنے والے سلیگ میں بدل دیتا ہے جو سطح پر تیرتا ہے۔ اس صورت میں، مائع سلیگ کی ایک فلم ویلڈنگ کے دوران ویلڈ پول کی پگھلی ہوئی دھات کی سطح کو ڈھانپتی ہے، اس سطح کو ہوا سے الگ کر دیتی ہے اور اس طرح مزید آکسیڈیشن سے بچاتی ہے۔ تاہم، ندی کی باقیات زنگ آلود تاریںلہذا، KS کو لاگو کرتے وقت، ہمیں، اگر ممکن ہو تو، اسٹریمز کے استعمال سے گریز کرنا چاہیے۔

بہترین میں سے ایک AF-4A بہاؤ ہے، جس میں سوڈیم کلورائیڈ — 28%، پوٹاشیم کلورائیڈ — 50%، لیتھیم کلورائیڈ — 14%، سوڈیم فلورائیڈ — 8% (وزن کے لحاظ سے) ہے۔ یہ بہاؤ صرف ان صورتوں میں استعمال کیا جا سکتا ہے جہاں ویلڈڈ کنکشن مکمل طور پر بیرونی اثرات سے محفوظ ہو۔

نمایاں طور پر کم سنکنرن تین اجزاء کے بہاؤ VAMI (پوٹاشیم کلورائڈ — 50%، سوڈیم کلورائڈ — 30%، کرائیولائٹ کلاس K-1 — 20%) کی وجہ سے ہوتا ہے۔ تاہم اسے استعمال کرتے وقت بھی جوڑوں کو سنکنرن سے بچانے کے لیے اقدامات کرنا ضروری ہیں۔ ویلڈنگ کے بعد ٹارچ پر موجود فلوکس کی باقیات کو اتار کر یا دھو کر ہٹانا ضروری ہے۔

تھرمائٹ کارٹریج کے ساتھ ایلومینیم کی تاروں کو ویلڈنگ کرتے وقت، اس کے انجیکشن ہول میں ایک فلر راڈ داخل کیا جاتا ہے، جسے کولنگ مولڈ میں مائع دھات کو بڑھانے کے لیے پگھلا دیا جاتا ہے۔ ایلومینیم کی سلاخیں یا ویلڈڈ تاروں کی ننگی تاریں فلر راڈ کے طور پر استعمال ہوتی ہیں۔ فلرز 2 ملی میٹر قطر کے ساتھ کئی تاروں کو گھما کر بنائے جاتے ہیں، جو پہلے کم کر کے صاف کیے گئے تھے۔

تھرمائٹ ویلڈنگ کے فوائد

تھرمائٹ ویلڈنگ کو پیچیدہ آلات کی ضرورت کے بغیر، بجلی یا گیس کے ذرائع سے آزادی کے ساتھ ساتھ تنصیب، مرمت اور خدمت کے عملے کے ذریعے لکیری حالات میں کنکشن بنانے کی صلاحیت کے ذریعے اچھی طرح سے ممتاز کیا جاتا ہے۔

ننگی تاروں کی تھرمیٹ ویلڈنگ

تھرمل ویلڈنگ کے ذریعے تاروں کو ہائی وولٹیج پاور لائنوں سے جوڑنا سب سے زیادہ کفایتی ہے۔ یہ طریقہ پیچیدہ آلات اور خصوصی آلات کی ضرورت نہیں ہے.

تاروں کی تھرمیٹ ویلڈنگ، اگر قائم شدہ ٹیکنالوجی کے مطابق مکمل طور پر کی جائے تو، کنکشن کا سب سے آسان اور قابل اعتماد طریقہ ہے۔

تھرمیٹ ویلڈنگ کے دوران، تاروں کے سروں پر ایک آل میٹل کنکشن بنتا ہے، جس کا دھاتی کراس سیکشن جڑنے والی تاروں سے زیادہ ہوتا ہے، اور برقی مزاحمت پوری تار کے کراس سیکشن سے کم ہوتی ہے۔ ایک ہی لمبائی.

تھرمیٹ ویلڈنگ کے ذریعے پھنسے ہوئے کنڈکٹرز کا کنکشن وقت کے ساتھ ساتھ برقی خصوصیات کو تبدیل نہیں کرتا ہے اور اس وجہ سے حفاظتی ٹیسٹوں کے لیے اضافی کام کرنے کے وقت کی ضرورت نہیں ہے۔

تاہم، ویلڈنگ کے جوڑوں کو صرف اعلی معیار کے ساتھ انجام دیا جانا چاہئے. تاروں کے ناقص کنکشن میلے تار کی تیاری، غیر معیاری چمٹا کے استعمال، کم یا زیادہ سختی کے ساتھ ساتھ یک طرفہ فیڈ، کارتوس میں تاروں کے جام ہونے وغیرہ کا نتیجہ ہو سکتا ہے۔

جیسا کہ وائر ویلڈنگ کے تجربے سے پتہ چلتا ہے، ویلڈنگ کے خراب معیار کی سب سے عام وجوہات چک میں تاروں کا جام ہونا اور ایک طرفہ وائر فیڈ ہیں۔ چک میں تاروں میں سے کسی ایک کو جوڑنے سے بھی ایک طرفہ وائر فیڈ ہوتا ہے۔

بجلی کی لائنوں پر تاروں کو ویلڈنگ کرتے وقت، ایسے معاملات تھے جب تاروں اور کلیمپس کی انتہائی احتیاط سے تیاری کے ساتھ، سکڑ چک کے کولنگ مولڈ کو تار کے یک طرفہ فیڈنگ کی وجہ سے ویلڈنگ پھر بھی کام نہیں کرتی تھی۔

تاروں کی تھرمیٹ ویلڈنگ کرنا

تاروں کی تھرمائٹ ویلڈنگ تھرمائٹ کارتوس (تصویر 1) کے ذریعے کی جاتی ہے۔

ایلومینیم اور سٹیل-ایلومینیم تاروں کی ویلڈنگ کے لیے تھرمائٹ کارتوس درج ذیل اہم عناصر پر مشتمل ہوتا ہے:

-

0.5 - 1.25 ملی میٹر کی موٹائی کے ساتھ اسٹیل شیٹ سے بنی ایک کولنگ فارم جو ویلڈنگ زون میں تھرمائٹ ماس کے جلنے سے بننے والی نقصان دہ نجاستوں کے جلنے اور دخول سے تار کی اوپری تہہ کو محفوظ رکھتی ہے،

-

ویلڈنگ کے علاقے کی تشکیل اور گہاوں کو بھرنے کے لیے ایلومینیم داخل کریں،

-

ایک تھرمائٹ بلاک جو جلنے پر، کلیڈنگ کو پگھلانے کے لیے ضروری مقدار میں حرارت پیدا کرتا ہے اور ویلڈنگ زون میں ویلڈنگ کی جانے والی تاروں کے سروں کو۔

تانبے کی تاروں کو ویلڈنگ کرنے کے لیے تھرمائٹ کارتوس تانبے یا تانبے کے پائپوں سے بنا ہوا کولنگ پر مشتمل ہوتا ہے جس کی موٹائی 1.5-2 ملی میٹر ہوتی ہے، MF-3 برانڈ کے تانبے فاسفورس مرکب کا ایک داخل اور تھرمائٹ بلاک ہوتا ہے۔

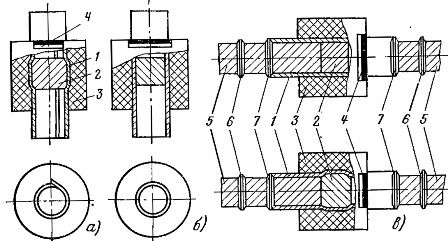

چاول۔ 1. تھرمائٹ کارٹریجز: a — ایلومینیم اور سٹیل ایلومینیم کے تاروں کے لیے، b — تانبے اور کانسی کے تاروں کے لیے، c — ویلڈنگ سے پہلے تاروں پر تھرمائٹ کارتوس کی پوزیشن، 1 — کولنگ فارم، 2 — داخل کریں، 3 — تھرمائٹ مفل ( چیکر) , 4 جگہوں کے ساتھ لیبل، 5 — تار، 6 — پابندی والی پٹی، 7 — ایسبیسٹوس گسکیٹ۔

کنکشن کی اعلیٰ معیار کی ویلڈنگ کے لیے تھرمیٹ ویلڈنگ کی تاروں کے سروں کی درست تیاری بہت اہمیت کی حامل ہے۔سروں کو اچھی طرح سے گندگی سے صاف کیا جانا چاہئے، چکنائی سے پٹرول سے کم کرکے خشک کیا جانا چاہئے۔ تاروں کے سروں سے چکنائی کو ہٹانا اور انہیں خشک کرنا ضروری ہے، کیونکہ جب چکنائی یا پٹرول جلاتے ہیں تو ایسی گیسیں بنتی ہیں جو ویلڈ سیون کو پگھلی ہوئی دھات سے بھرنے سے روکتی ہیں اور voids اور voids کی تشکیل میں معاون ہوتی ہیں۔

ویلڈڈ تاروں کے سروں کو کاٹا جاتا ہے تاکہ کاٹنے والا جہاز چپٹا ہو اور تار کے محور پر سختی سے کھڑا ہو۔ 150 mm2 تک کے کراس سیکشن کے ساتھ کلڈیڈنگ تاریں 150 mm2 سے زیادہ کے کراس سیکشن والی تاروں اور تاروں کو کاٹنے کے لیے اسمبلی کینچی تیار کرتی ہیں — ایک ہیکسا یا کسی خاص ڈیوائس کا استعمال کرتے ہوئے۔

زیادہ تر اکثر، خراب ویلڈنگ تار کے سروں کو یک طرفہ کھلانے کی وجہ سے ہوتی ہے اس حقیقت کی وجہ سے کہ داخل کی دھات پہلے ایک طرف پگھل جاتی ہے اور تار کے سرے کولنگ مولڈ میں رگڑتے ہیں یا جام ہوجاتے ہیں۔

تاروں کی تھرمیٹ ویلڈنگ میں، تاروں کے سروں کی خوراک کی نگرانی کرنا ضروری ہے جو کولنگ فارم کے دونوں سروں سے ویلڈنگ کی جائیں گی۔ ویلڈ زون میں دھات تھرمائٹ ماس کے جلنے کے بعد کئی منٹوں تک مائع حالت میں رہتی ہے اور جب تک کہ تھرمائٹ ماس جلنے کے بعد بننے والا سلیگ ٹھنڈا ہو کر گہرا رنگ نہ بن جائے۔ اسی وجہ سے، آپ کو چمٹا کے دباؤ کو ڈھیلا کرنے کے لیے جلدی نہیں کرنی چاہیے اور وقت سے پہلے ہی ڈس کے ساتھ نوبس کو کھولنا چاہیے جو چمٹا میں تاروں کے سروں کو محفوظ رکھتے ہیں۔