آپریٹنگ موجودہ ذرائع اور نیٹ ورک کی حمایت

پاور پلانٹس اور سب سٹیشنوں پر برقی آلات کے ساتھ کام کرتے وقت، کام کرنے والے کرنٹ کے ذرائع کو برقرار رکھنا بہت ضروری ہے، خاص طور پر ری چارج ایبل بیٹریاں۔ ان کے کام کی وشوسنییتا زیادہ تر اس جگہ کی حالت پر منحصر ہے جہاں بیٹریاں رکھی گئی ہیں اور ان کے کام کے لیے تمام اصولوں کے منظم اور سخت اطلاق پر۔

پاور پلانٹس اور سب سٹیشنوں پر برقی آلات کے ساتھ کام کرتے وقت، کام کرنے والے کرنٹ کے ذرائع کو برقرار رکھنا بہت ضروری ہے، خاص طور پر ری چارج ایبل بیٹریاں۔ ان کے کام کی وشوسنییتا زیادہ تر اس جگہ کی حالت پر منحصر ہے جہاں بیٹریاں رکھی گئی ہیں اور ان کے کام کے لیے تمام اصولوں کے منظم اور سخت اطلاق پر۔

اسٹوریج رومز میں (اسٹوریج بیٹریوں میں)، درجہ حرارت کو کم از کم + 10 ° C برقرار رکھنا ضروری ہے، اور کم از کم + 5 ° C مسلسل بوجھ کے بغیر سب سٹیشنوں میں، سپلائی اور ایگزاسٹ وینٹیلیشن کے آپریشن اور صفائی کی نگرانی کی جانی چاہئے۔

دھماکے کو روکنے کے لیے (بیٹری کے آپریشن کے دوران، ہائیڈروجن کا نمایاں اخراج ممکن ہے)، سگریٹ نوشی اور آگ لگانا، بلو ٹارچ استعمال کرنا اور بیٹری روم میں ویلڈنگ کی اجازت نہیں ہے۔ حرارتی آلات میں فلینج کنکشن نہیں ہونا چاہیے۔ بیٹری چارج ہونے کے دوران وینٹیلیشن آن ہونا چاہیے۔

تیزاب کے جلنے کی صورت میں بیٹری کے کمرے میں ہمیشہ 5% سوڈا محلول اور الکلی کے ساتھ کام کرتے وقت 10% بورک ایسڈ کا محلول ہونا چاہیے۔

سلفیورک ایسڈ کے دھوئیں کے ساتھ بیٹری کے ڈبوں میں ہوا کو سیر کرنے سے بچنے کے لیے، جار شیشے کی پلیٹوں سے ڈھکے ہوئے ہیں۔ سلفیورک ایسڈ بخارات پلیٹوں کی نچلی سطح پر مرتکز ہوتے ہیں اور واپس برتن میں بہہ جاتے ہیں۔

فروسٹڈ شیشے بیٹریوں کو براہ راست سورج کی روشنی سے بچانے کے لیے استعمال کیے جاتے ہیں۔ دیواروں، چھتوں اور تمام دھاتی حصوں کو تیزاب سے بچنے والے پینٹ سے پینٹ کیا گیا ہے۔ تاروں کے بغیر پینٹ کیے گئے حصوں کو پیٹرولیم جیلی سے چکنا کیا جاتا ہے۔ بیٹریاں حفاظتی لباس (ربڑ کے جوتے اور دستانے، ربڑ کے تہبند، تیزاب سے بچنے والے اونی یا سوتی سوٹ)، چشمے، بیٹری لیمپ یا سیل بند ٹارچ سے لیس ہونی چاہئیں۔

چارجنگ کے عمل میں، پلیٹوں میں پیچھے رہ جانے والے عناصر اور شارٹ سرکٹس کا انکشاف ہوتا ہے - ان کی کمزور گیس کے اخراج اور الیکٹرولائٹ کی کم کثافت کی وجہ سے، جو کہ چارج بڑھنے کے ساتھ ساتھ ہر عنصر میں یکساں طور پر 1.21 g/cm3 تک بڑھنا چاہیے۔ چارجنگ کا اختتام متعدد علامات سے ہوتا ہے: ہر سیل کے الیکٹرولائٹ کا وولٹیج اور کثافت اعلی ترین اقدار (بالترتیب 2.5-2.75 V اور 1.2-1.21 g/cm3) تک پہنچ جاتی ہے اور 1 گھنٹے تک مستحکم رہتی ہے، شدید گیس کی تشکیل (بیٹری کا ابلنا)) چارجنگ کرنٹ آن کرنے کے فوراً بعد شروع ہو جاتا ہے۔

چارج کرتے وقت، الیکٹرولائٹ کا درجہ حرارت 40 ° C سے زیادہ نہیں ہونا چاہیے۔ چارج کرنے کی صلاحیت والی بیٹریاں ہمیشہ چارج شدہ حالت میں ہونی چاہئیں۔ عام حالات میں خلیوں میں وولٹیج کو 2.15 ± 0.05 V پر برقرار رکھا جاتا ہے۔ گہرے اخراج میں، خلیوں میں وولٹیج کم از کم 1.9-1.85 V ہونا چاہیے۔

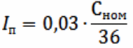

فلوٹ کرنٹ ہونا چاہیے:

جہاں نیند بیٹری کا برائے نام (10 گھنٹے کا موڈ) الیکٹریکل چارج ہے، آہ۔

تمام بیٹریوں پر، ڈسٹل واٹر صرف برتن کے نچلے حصے میں شیشے یا پلاسٹک کی ٹیوب کا استعمال کرتے ہوئے ڈالا جاتا ہے۔ ٹیوب کی لمبائی کا انتخاب اس لیے کیا جاتا ہے کہ جب چمنی برتن کے کنارے پر ٹکی ہوئی ہو تو ٹیوب 5-7 سینٹی میٹر تک برتن کے نچلے حصے تک نہ پہنچے۔اس بات کا خیال رکھنا چاہیے کہ پانی الیکٹرولائٹ پر نہ گرے۔ الیکٹرولائٹ بناتے وقت، سلفیورک ایسڈ کو ایک پتلی ندی میں ڈسٹل واٹر میں ڈالا جانا چاہیے (اور دوسری طرف نہیں)، محلول کو مسلسل ہلاتے رہیں۔

کم از کم ایک سہ ماہی میں، خلیوں کی وولٹیج اور برتنوں کی اوپری اور نچلی تہوں میں الیکٹرولائٹ کی کثافت کی پیمائش کی جاتی ہے۔ کثافت میں فرق 0.02 g/cm3 سے زیادہ نہیں ہونا چاہیے۔

ہر 3 ماہ میں کم از کم ایک بار تجویز کیا جاتا ہے۔ بیٹری کے ٹرمینلز پر وولٹیج کی پیمائش کرکے بیٹری کی حالت چیک کریں جب یہ 1-2 سیکنڈ کے لیے زیادہ سے زیادہ قابل اجازت کرنٹ کے ساتھ خارج ہوتی ہے، مثال کے طور پر، جب آپ سب سے زیادہ طاقتور برقی مقناطیس کے ساتھ بیٹری کے قریب ترین سوئچ کو آن کرتے ہیں۔ اس صورت میں، بیٹری کا وولٹیج موجودہ چھلانگ سے پہلے کے وقت وولٹیج سے 0.4 V سے زیادہ کم نہیں ہونا چاہیے۔

خرابیوں کا بروقت پتہ لگانے کے لیے، بیٹریوں کو منظم طریقے سے چیک کیا جاتا ہے: روزانہ بیٹری آپریٹر (بڑے سب اسٹیشنوں پر) یا ڈیوٹی پر موجود الیکٹریشن (سب اسٹیشنوں پر جہاں ڈیوٹی پر عملہ ہوتا ہے)، ماہ میں 2 بار الیکٹریکل ڈیپارٹمنٹ کے کپتان کے ذریعے۔ یا سب سٹیشن کا سربراہ، بغیر مستقل عملے کے سب سٹیشنوں پر آپریشنل فیلڈ ٹیم کے آلات کے معائنے کے شیڈول کے مطابق۔

معائنہ کے دوران، وہ چیک کرتے ہیں:

• برتنوں کی سالمیت اور ان میں الیکٹرولائٹ کی سطح، کور شیشوں کی صحیح پوزیشن، لیک کی غیر موجودگی، برتنوں، ریکوں، دیواروں اور فرشوں کی صفائی،

• پیچھے رہنے والے عناصر کی عدم موجودگی (عام طور پر پیچھے رہنے والے عنصر میں الیکٹرولائٹ کی کم کثافت اور ناقص گیس کا اخراج ہوتا ہے)، پیچھے رہنے کی وجہ اکثر پلیٹوں کے درمیان شارٹ سرکٹ ہوتا ہے، جو تلچھٹ کی تشکیل، نقصان کی وجہ سے ہوسکتا ہے۔ فعال ماس کا، پلیٹوں کی مسخ،

• الیکٹرولائٹ کی سطح (خلیوں میں پلیٹوں کو ہمیشہ الیکٹرولائٹ سے ڈھانپنا ضروری ہے، جس کی سطح کو پلیٹوں کے اوپری کنارے سے 10-15 ملی میٹر اوپر برقرار رکھا جاتا ہے)، جب سطح گر جاتی ہے، تو ڈسٹل واٹر شامل کیا جاتا ہے اگر الیکٹرولائٹ کی کثافت 1.2 g/cm3 سے زیادہ ہے یا 1.18 g/cm3 کی کثافت کے ساتھ سلفرک ایسڈ محلول، اگر یہ 1.2 g/cm3 سے کم ہے،

• سلفیشن کی کمی (سفید رنگ)، مسخ اور پلیٹوں کا شارٹ سرکٹ - کم از کم ہر 2-3 ماہ میں ایک بار، شارٹ سرکٹ کی علامات کم وولٹیج اور خلیے میں الیکٹرولائٹ کی کثافت دوسروں کے مقابلے ہیں (ایک کے ساتھ دھاتی شارٹ سرکٹ، پلیٹیں گرم ہوتی ہیں، الیکٹرولائٹ کا درجہ حرارت بھی بڑھ جاتا ہے)

• رابطہ سنکنرن کی کمی،

• تلچھٹ کی سطح اور نوعیت (شیشے کے برتن میں)، پلیٹ کے نچلے کنارے اور تلچھٹ کے درمیان فاصلہ کم از کم 10 ملی میٹر ہونا چاہیے، اور پلیٹوں کے شارٹ سرکیٹنگ سے بچنے کے لیے تلچھٹ کو فوری طور پر ہٹا دیا جانا چاہیے،

• ایلیمنٹ سوئچ کی سروس ایبلٹی (اگر کوئی ہے)، چیک کریں کہ آیا ملحقہ رابطوں کے درمیان کوئی شارٹ سرکٹ ہے، سلائیڈ میں مزاحمت کی سالمیت،

• آلات کو چارج کرنے اور ری چارج کرنے کی قابل خدمت،

• وینٹیلیشن اور ہیٹنگ کی فعالیت (سردیوں میں)،

الیکٹرولائٹ درجہ حرارت (کنٹرول عناصر کے ذریعے)۔

وقتا فوقتا، مہینے میں کم از کم ایک بار، ہر سیل کے وولٹیج اور الیکٹرولائٹ کثافت کو چیک کریں۔ معائنہ کے دوران موصلیت کی حالت کو منظم طریقے سے مانیٹر کیا جاتا ہے۔

الیکٹرولائٹ میں نجاست کی موجودگی پلیٹوں کی تباہی کا باعث بن سکتی ہے، اور بیٹری کی سروس لائف اور صلاحیت براہ راست الیکٹرولائٹ کے معیار پر منحصر ہے۔ سب سے زیادہ نقصان دہ نجاست آئرن، کلورین، امونیا، مینگنیج ہیں۔ نجاست کے داخلے کو روکنے کے لیے، سلفیورک ایسڈ اور ڈسٹل واٹر کو کیمیکل لیبارٹری میں چیک کیا جاتا ہے۔ سال میں کم از کم ایک بار، کام کرنے والی بیٹری کے تمام عناصر کے 1/3 کے الیکٹرولائٹ کا تجزیہ کیا جاتا ہے۔

بیٹری کی صلاحیت کو ہر 1-2 سال میں ایک بار چیک کیا جاتا ہے۔ ایسا کرنے کے لیے، چارج شدہ بیٹری کو 1.7-1.8 V کے وولٹیج پر پہلے سے تقسیم شدہ لوڈ پر ڈسچارج کیا جاتا ہے، اور موجودہ اور خارج ہونے والے وقت کے لحاظ سے صلاحیت کا تعین کیا جاتا ہے۔

چیک کرتے وقت — مہینے میں کم از کم ایک بار — درج ذیل آلات استعمال کریں: موصلیت کی مزاحمت کی پیمائش کرتے وقت — کم از کم 50 kOhm کی اندرونی مزاحمت کے ساتھ وولٹ میٹر کے ساتھ، جب انفرادی بیٹریوں کے وولٹیج کی پیمائش کرتے ہو — 0-3 V کے ساتھ پورٹیبل وولٹ میٹر کے ساتھ پیمانہ، کثافت اور الیکٹرولائٹ کے درجہ حرارت کی پیمائش کرتے وقت - ایک ہائیڈرو میٹر (ہائیڈرومیٹر) جس کی پیمائش کی حد 1.1 - 1.4 g/cm3 ہے اور 0.005 کی گریجویشن اور 0-50 ° C کی حد کے ساتھ تھرمامیٹر۔

سٹوریج بیٹریوں کی معمول کی مرمت اگر ضروری ہو تو سال میں ایک بار کی جاتی ہے، کیپٹل مرمت - 12-15 سال سے پہلے نہیں۔متعدد پاور سسٹمز (موسینرگو، وغیرہ) میں، اوسطاً ہر 2 سال میں ایک بار مرمت کی جاتی ہے، جس کے دوران شناخت شدہ کمیوں اور خلاف ورزیوں کو ختم کیا جاتا ہے: پلیٹوں اور جداکاروں کی تبدیلی، انسولیٹروں اور برتنوں کے درمیان مہریں، راشن اور رابطوں کی حالت۔ چیک کیا جاتا ہے، چکنا ہوتا ہے، اور بکسوں اور ریکوں کی بیرونی سطحوں، زندہ حصوں اور انسولیٹروں وغیرہ کو صاف کرنا۔

• بیٹریوں کے چارجنگ اور ڈسچارج موڈ کے مطابق وولٹیج اور کرنٹ کا ریگولیشن،

• نصب شدہ آلات اور سگنلنگ آلات کے مطابق ڈیوائس کے آپریشن کا کنٹرول،

اڑائے ہوئے فیوز اور لیمپ کی تبدیلی،

• آلے کی بیرونی سطحوں سے دھول کو ہٹانا،

• ریلے رابطوں، رابطہ کاروں وغیرہ کے آپریشن پر کنٹرول۔

اصلاح شدہ موجودہ ذرائع (ریکٹیفائرز، پاور سپلائیز، سٹیبلائزرز) کے ساتھ کام بیرونی معائنہ، مکانات اور آلات کو دھول سے صاف کرنے، نقائص کی نشاندہی، آلات پر بوجھ کی نگرانی، آلات کی حرارت اور کولنگ کی نگرانی پر مشتمل ہے۔ اس کے علاوہ، فیریسوننٹ اسٹیبلائزرز (C-0.9 اور اسی طرح کے) پر بوجھ کی نگرانی کی جانی چاہیے، کیونکہ کم بوجھ پر یہ آلات مستحکم آؤٹ پٹ وولٹیج فراہم نہیں کرتے ہیں۔

یہ دیکھتے ہوئے کہ ریکٹیفائر یونٹ آپریٹنگ کرنٹ کے خود مختار ذرائع نہیں ہیں اور ان کا آپریشن صرف اس صورت میں ممکن ہے جب متبادل کرنٹ سرکٹس میں وولٹیج موجود ہو، ان کے آپریشن کے دوران اے ٹی ایس یونٹس، سرکٹ بریکرز، کانٹیکٹرز، ریلے اور ان کی آپریشنل صلاحیتوں پر خصوصی توجہ دی جاتی ہے۔ دوسرے آلات جو AC پاور ریکٹیفائر کی وشوسنییتا کو یقینی بناتے ہیں۔

کیپیسیٹر کے ذرائع کو چلانے کا بنیادی کام یہ یقینی بنانا ہے کہ وہ ہمیشہ چارج شدہ حالت میں ہوں اور کٹ آف الیکٹرو میگنیٹس، ریلے اور دیگر آلات کے آپریشن کو یقینی بنانے کے لیے تیار ہوں۔ ایسا کرنے کے لیے، کیپسیٹرز، پاور کی موصلیت کو برقرار رکھنا ضروری ہے۔ سرکٹس اور دیگر اشیاء مناسب حالت میں۔

AC کی بجلی کا نقصان خاص طور پر کیپسیٹر کے ذرائع کے لیے خطرناک ہے، کیونکہ وہ اس معاملے میں تیزی سے خارج ہوتے ہیں۔ 1.5 منٹ میں، کیپسیٹرز کا چارج اتنا کم ہو جاتا ہے کہ وہ آپریٹنگ سرکٹس کو ٹرپنگ سوئچ وغیرہ کے لیے بجلی فراہم کرنے کے قابل نہیں رہتے۔ چارجر سے Capacitors، بلکہ 500-1000 ohms کی مزاحمت کے ساتھ shunting کرکے بھی ان کو خارج کرتے ہیں۔

آپریٹنگ کرنٹ کے کیپسیٹر ذرائع کی جانچ سال میں تقریباً ایک بار کی جاتی ہے، اعلی مزاحمتی وولٹ میٹر کے ساتھ کیپسیٹرز کے چارجنگ وولٹیج کی سطح کی پیمائش کی جاتی ہے، اس کے علاوہ، ڈایڈس کی سروس ایبلٹی کی جانچ کی جاتی ہے۔ چارجرز 400 V تک کیپسیٹرز کو چارج کرنے کے لیے ڈیزائن کیے گئے ہیں۔

AC ذرائع کے طور پر استعمال ہونے والے ٹرانسفارمرز کی خدمت کی جاتی ہے، جیسا کہ پاور اور انسٹرومنٹ ٹرانسفارمرز ہیں۔

اے ٹی ایس کے آلات، سوئچ بورڈز اور بریکرز، کانٹیکٹرز، فیوز کی اسمبلیوں کی دیکھ بھال اسی طرح کی جاتی ہے جس طرح کم وولٹیج کے برقی آلات کے آپریشن میں کیا جاتا ہے۔ یہ ذہن میں رکھنا چاہئے کہ کنٹرول سرکٹس میں خرابی کے سنگین نتائج ہو سکتے ہیں۔ لہٰذا، آپریٹنگ کرنٹ کی موجودگی پر خصوصی توجہ دی جانی چاہیے، الگ تھلگ کنٹرول فراہم کرنا اور ریکٹیفائر کرنٹ سرکٹس میں حفاظتی آلات کی سلیکٹیوٹی۔

آپریٹنگ کرنٹ سرکٹس میں موصلیت کی مزاحمت، جو عام طور پر 1000 V میگوہ میٹر سے ماپا جاتا ہے، کو کم از کم 1 میگوہیم کی سطح پر برقرار رکھا جانا چاہیے۔