ٹی پی کا آپریشن

تکنیکی آپریشن کی تنظیم. TP کے کام کی وشوسنییتا ڈیزائن اور تعمیراتی اور تنصیب کے کاموں کے معیار پر، اس کے کام کی سطح پر منحصر ہے، جو موجودہ رہنما خطوط اور تربیتی مواد کے مطابق مکمل ہونا چاہیے۔

تکنیکی آپریشن کی تنظیم. TP کے کام کی وشوسنییتا ڈیزائن اور تعمیراتی اور تنصیب کے کاموں کے معیار پر، اس کے کام کی سطح پر منحصر ہے، جو موجودہ رہنما خطوط اور تربیتی مواد کے مطابق مکمل ہونا چاہیے۔

TP کا درست تکنیکی آپریشن بروقت اور اعلیٰ معیار کی دیکھ بھال اور روک تھام کو یقینی بناتا ہے۔

آپریشن کے دوران ہونے والے انفرادی نقصانات اور نقائص کے وقوع پذیر ہونے اور ان کو دور کرنے کے لیے دیکھ بھال اور بچاؤ کا کام کیا جاتا ہے۔ اس کام کے دائرہ کار میں سسٹم کے معائنے، حفاظتی پیمائش اور TP چیک شامل ہیں۔

TP کے طے شدہ معائنے دن کے وقت انٹرپرائز کے چیف انجینئر کے منظور کردہ شیڈول کے مطابق ہوتے ہیں، لیکن کم از کم ہر 6 ماہ میں ایک بار۔

TP کی ہنگامی جانچ پڑتال بجلی کی لائنوں کی ہنگامی رکاوٹوں کے بعد کی جاتی ہے، سامان کے زیادہ بوجھ کے دوران، موسم میں اچانک تبدیلی اور قدرتی مظاہر (گیلی برف، برف، گرج چمک، سمندری طوفان وغیرہ)؛ اس طرح کے چیک کسی بھی وقت کئے جاتے ہیں.

سال میں کم از کم ایک بار انجینئرنگ اور تکنیکی عملے کے ذریعہ تیار کردہ TP کے کنٹرول کے جائزے... عام طور پر انہیں بجلی سے بچاؤ کے آلات کی جانچ پڑتال، سردیوں کے حالات میں آپریشن کے لیے اشیاء کی قبولیت، VL 6-10 یا 0.4 kV کے ساتھ مل کر کیا جاتا ہے، وغیرہ اس کے ساتھ ساتھ اگلے سال کے لیے ٹرانسفارمر سب اسٹیشنوں کی مرمت کا دائرہ بھی بیان کیا گیا ہے۔

پی پی آر کی منصوبہ بند روک تھام کو موجودہ اور بنیادی میں تقسیم کیا گیا ہے۔ یہ ٹی پی کو تکنیکی طور پر درست حالت میں برقرار رکھنے کے لیے تیار کیا گیا ہے، جو گھسے ہوئے عناصر اور پرزوں کو بحال اور تبدیل کرکے طویل مدتی قابل اعتماد اور اقتصادی آپریشن کو یقینی بناتا ہے۔

ہر تین سے چار سال میں ایک بار ٹی پی کی موجودہ مرمت کے ساتھ، بڑی مرمتوں کے درمیان معمول کے آپریشن کو یقینی بنانے کے لیے تمام کام کیے جاتے ہیں۔

ایسی صورتوں میں جو اگلی بڑی مرمت سے پہلے تاخیر کا شکار نہیں ہوتے ہیں، احتیاطی انتخابی مرمت انفرادی عناصر اور TP کے حصوں کی ایک ہی تبدیلی کے ساتھ کی جاتی ہے۔ کام، ایک اصول کے طور پر، آپریشنل آپریشنل اہلکاروں کی طرف سے، آپریشنل فضلہ کی تشخیص کی طرف سے حمایت کی جاتی ہے.

TP کی بنیادی مرمت ہر چھ سے دس سال میں ایک بار کی جاتی ہے تاکہ TP کی ابتدائی کام کی حالت کو برقرار رکھا جا سکے۔ ٹی پی آلات کی کارکردگی کو بہتر بنانے کے لیے پھٹے ہوئے عناصر اور پرزوں کو زیادہ پائیدار اور کفایت شعاری سے مرمت یا تبدیل کیا جاتا ہے۔ ایک ہی وقت میں، اوور ہال کے دوران، TP آلات کی ایک مکمل نظر ثانی کی جاتی ہے جس میں ایک تفصیلی معائنہ، ضروری پیمائشوں اور ٹیسٹوں کے ساتھ، ظاہر ہونے والی کوتاہیوں اور نقائص کو ختم کیا جاتا ہے۔

یہ کام نیٹ ورک ایریاز کے خصوصی مرمتی عملے کے ذریعے کیا جاتا ہے، جسے بڑی مرمت کے لیے فراہم کردہ فرسودگی فنڈ کی قیمت پر برقرار رکھا جاتا ہے۔TP کو مرمت میں ڈالنے کے لیے اس کی تیاری، اس مرمت کی قبولیت اور شروع کرنے کا کام نیٹ ورک کے علاقوں کے آپریشنل آپریشنل عملے کے ذریعے کیا جاتا ہے۔

سب سٹیشن کے ڈھانچے اور آلات کی حالت پر منحصر ہے، جو معائنہ، حفاظتی پیمائش اور معائنہ کے ذریعے قائم کیا گیا ہے، بجلی کے نظام کے انتظام کی اجازت سے مرمت کا وقت تبدیل کیا جا سکتا ہے۔ ہنگامی بحالی کی مرمت اس وقت کی جاتی ہے جب منظور شدہ منصوبہ بند مرمت سے زیادہ ضرورت ہوتی ہے۔

موجودہ میکانائزیشن کے زیادہ موثر استعمال اور کم سے کم وقت میں کام کو بہتر طریقے سے انجام دینے کے لیے، TP میں احتیاطی پیمائش اور بڑی مرمت کی سفارش کی جاتی ہے کہ متعدد معاملات میں خصوصی اہلکاروں (لیبارٹریز) کے ذریعے مرکزی طور پر انجام دیا جائے۔ پاور گرڈ کمپنی کی ورکشاپس وغیرہ۔

TP کے آپریشن کی معمول کی تنظیم تکنیکی دستاویزات کی منظم دیکھ بھال فراہم کرتی ہے جس میں برقی آلات اور اس کی حالت کی خصوصیت ہوتی ہے، نیز TP میں حفاظتی اور مرمت کے کام کے نفاذ کی منصوبہ بندی اور رپورٹنگ۔ تکنیکی دستاویزات کی فہرست، اس کا مواد (فارم) اور دیکھ بھال کا طریقہ کار پاور سسٹم مینجمنٹ کے ذریعہ قائم اور منظور کیا جاتا ہے۔

اہم تکنیکی دستاویزات میں سے ایک TP کا پاسپورٹ مرمت کا کارڈ اور اس TP پر نصب ٹرانسفارمرز کا پاسپورٹ مرمت کا کارڈ ہے۔

TP پاسپورٹ کی مرمت کا کارڈ نصب شدہ سامان کے تمام تکنیکی اور ڈیزائن ڈیٹا کی عکاسی کرتا ہے، مرمت اور تعمیر نو کے لیے۔یہ انوینٹری نمبر، TP کی تنصیب کی قسم اور مقام، ڈیزائن اور تنصیب کی تنظیم کا نام، TP کے شروع ہونے کی تاریخ کی نشاندہی کرتا ہے۔

نصب شدہ HV اور LV آلات، بس بار، بجلی سے بچاؤ کے آلات، بجلی کی پیمائش کرنے والے آلات وغیرہ کے پیرامیٹرز کے تفصیلی اشارے کے ساتھ پاسپورٹ میں TP کا ایک الیکٹریکل ون لائن ڈایاگرام تیار کیا گیا ہے۔ فیڈ لائنوں اور صارف کنکشن کا نام بھی اشارہ کیا گیا ہے۔

ٹرانسفارمر سب سٹیشن کا ایک منصوبہ اور سیکشن تیار کیا گیا ہے، جس میں ارتھ لوپ کے استعمال کے ساتھ مرکزی طول و عرض اور تعمیراتی مواد کی نشاندہی کی گئی ہے (مسٹ ٹرانسفارمر سب سٹیشن اور KTP کے لیے سیکشنز کی ضرورت نہیں ہے)۔ پاسپورٹ کارڈ بجلی سے بچاؤ کے آلات کے معائنہ کی تاریخوں اور نتائج، گراؤنڈنگ لوپس کی مزاحمت کی پیمائش، سامان کی مرمت اور حفاظتی ٹیسٹوں اور TP ڈھانچے کی مرمت سے متعلق ڈیٹا ریکارڈ کرتا ہے۔

پاور ٹرانسفارمر کے پاسپورٹ کی مرمت کے کارڈ کے سامنے کی طرف (یا فیکٹری فارم پر) اس کے اہم تکنیکی ڈیٹا کی نشاندہی کی گئی ہے: انوینٹری اور سیریل نمبرز، قسم، ڈایاگرام اور کنکشن کا گروپ، تیاری اور شروع کرنے کا سال، کلو وولٹ میں پاور۔ ایمپیئرز، ریٹیڈ کرنٹ اور وولٹیج HV اور LV سائیڈ پر، وولٹیج x۔ این ایس اور ک z.، ٹرانسفارمر ماس، تیل کا ماس، طول و عرض۔ پاسپورٹ میں ٹرانسفارمر کو ہٹانے کی وجہ اور انسٹالیشن کی نئی جگہ، تھرموسیفون فلٹرز اور سوئچ پوزیشنز کو انسٹال کرنے، ہٹانے اور دوبارہ لوڈ کرنے کے بارے میں معلومات بھی ہوتی ہیں۔

مرمت کی تاریخ اور وجہ، کئے گئے کام کا حجم، ٹیسٹوں اور پیمائشوں کے نتائج، نیز پتہ چلا اور درست نہ ہونے والے نقائص، TP آلات اور ٹرانسفارمر کے آپریشن کے بارے میں نوٹس ٹی پی کے پاسپورٹ کارڈز میں درج ہیں۔ اور ٹرانسفارمر. یہ معلومات متعلقہ پاسپورٹ فارم میں ایکٹ اور پروٹوکول کی بنیاد پر کام کی تکمیل کے 5 دن بعد درج کی جاتی ہے۔ ٹرانسفارمر کا پاسپورٹ یا فارم ٹی پی کے پاسپورٹ کے ساتھ رکھا جاتا ہے جس میں یہ نصب ہے۔ ٹرانسفارمر کی ہر حرکت کے ساتھ، پاسپورٹ ٹرانسفارمر کے ساتھ منتقل ہو جاتا ہے۔

نئے صارفین کو جوڑنے کے امکان اور ٹرانسفارمرز اور TP آلات کو تبدیل کرنے کی ضرورت کا تعین کرنے کے لیے، یہ تجویز کیا جاتا ہے کہ صارفین کا ایک رجسٹر رکھیں اور TP ایریا (سیکشن) کے لیے TP میں کرنٹ اور وولٹیج کی پیمائش کریں۔ ہر TP کے لیے لاگ ریکارڈ تمام LV کنکشنز کے لوڈ کرنٹ کی پیمائش کے نتائج، ٹرانسفارمر کا کل بوجھ اور مراحل کے لحاظ سے اس کی ناہمواری، نیز TP بس بارز کی وولٹیج کی قدر۔ پیمائش 0.4 kV کی طرف سال میں 2-3 بار سال اور دن کے مختلف اوقات میں کی جاتی ہے۔

زون (سیکشن) کے لیے TA کی مجموعی اکاؤنٹنگ رپورٹنگ TA کے اکاؤنٹنگ جرنل میں رکھی جاتی ہے۔ یہ لاگ ان انوینٹری نمبر اور ٹرانسفارمر سب سٹیشن کی قسم، تنصیب کی جگہ، 6-10 کے وی سپلائی لائن کا نام اور نمبر اور پاور سورس (35-110 کے وی سب سٹیشن)، ٹرانسفارمرز پر ڈیٹا (ان کی تعداد ٹرانسفارمر) سب اسٹیشن، کلو وولٹ-ایمپیئرز میں ہر ایک کی طاقت، کلو وولٹ میں وولٹیج اور ایمپیئرز میں کرنٹ)۔

نقائص کی فہرست، نقائص کی فہرست اور مرمت اور حفاظتی کاموں کا سالانہ مشترکہ شیڈول مرکزی دستاویزات سے رکھنے کی سفارش کی جاتی ہے۔ ڈیفیکٹ شیٹ ٹی پی انسپکشن میں اہم دستاویز ہوتی ہے اور اسے ماسٹر کی طرف سے الیکٹریشن کو جاری کیا جاتا ہے، جو معائنہ کے دائرہ کار کو ظاہر کرتا ہے۔ معائنہ کے دوران اور اپنے دستخط رکھتا ہے۔ معائنہ کے اختتام پر، شیٹ کپتان کو واپس کر دی جاتی ہے، جو اسے چیک کرتا ہے اور نقائص کو دور کرنے کی آخری تاریخ مقرر کرتا ہے۔ نقائص کو دور کرنے کے بعد، شیٹ پر نوٹ بنائے جاتے ہیں، کام کے صنعت کار کی تاریخ اور دستخط رکھے جاتے ہیں.

نقائص کی فہرست ٹی پی ایریا (سیکشن) کے ماسٹر نے ڈیفیکٹ شیٹس، ٹیسٹ رپورٹس وغیرہ کی بنیاد پر مرتب کی ہے۔ سامان اور سامان۔ اعلان سال کے آخر تک سہ ماہی کے لیے نیٹ ورک کو جمع کرایا جاتا ہے اور اگلے سال کے لیے مرمت کے کام کی منصوبہ بندی کے لیے استعمال کیا جاتا ہے۔

سالانہ مرمت اور دیکھ بھال کا شیڈول TP ماسٹر کے ہر زون (سیکشن) کے تناظر میں سہ ماہی کے حساب سے مرتب کیا جاتا ہے اور کام کی اہم مقداروں کی خرابی کے ساتھ نیٹ ورک زون کے لیے اکٹھا کیا جاتا ہے۔

مشترکہ شیڈول میں تین قسم کے کام ہوتے ہیں: بنیادی اور جاری مرمت، ہر قسم کے لیے کیے گئے کام کی فہرست کے ساتھ حفاظتی کام۔بڑی مرمت کے دوران، مثال کے طور پر، ٹرانسفارمرز کی تبدیلی، پیمائشی آلات کی مرمت، ٹرانسفارمر سب اسٹیشن کا تعمیراتی حصہ وغیرہ؛ معمول کی مرمت کے دوران، حفاظتی پیمائش کے ساتھ ٹی پی کی مکمل مرمت کی جاتی ہے، حفاظتی کام کے دوران - ٹی پی کا معائنہ، موصلیت کی صفائی، بوجھ اور وولٹیجز کی پیمائش، تیل کے نمونے لینے، سلیکا جیل کی تبدیلی وغیرہ۔

شیڈول تیار کرتے وقت، پیچیدہ مرمت کے لیے ایک کثیر سالہ منصوبہ کو بنیاد کے طور پر لیا جاتا ہے، جس میں مرمت اور ٹیسٹوں کی وقفہ وقفہ کی رفتار، نقائص کی فہرست، ٹی پی کی اصل حالت، کام کی نوعیت کو مدنظر رکھا جاتا ہے۔ اہم صارفین اور فنڈنگ کی رقم۔ جیسے جیسے کام آگے بڑھتا ہے، ماسٹر اور ڈاکیومنٹیشن ٹیکنیشن کے ذریعہ ماہانہ شیڈول پر نشان لگایا جاتا ہے۔

ہنگامی صورتوں میں ضروری مرمت کرنے کے ساتھ ساتھ بڑی مرمت کے لیے لیے گئے سامان کو تبدیل کرنے کے لیے، نیٹ ورک کے اداروں اور خطوں میں، سامان اور مواد کی ہنگامی اور مرمت کی ترکیب بنائی جاتی ہے۔ ان ذخائر کے نام اور مقدار کا تعین پاور ٹرانسمیشن کمپنی اور پاور سسٹم کی انتظامیہ کے ذریعہ مقامی حالات کے مطابق کیا جاتا ہے۔

ٹرانسفارمرز کا آپریشن ان کے بوجھ، تیل کے درجہ حرارت اور ایکسپینڈر میں اس کی سطح کی منظم نگرانی پر مشتمل ہے۔ قدرتی تیل سے ٹھنڈے ہوئے ٹرانسفارمرز کے درجہ حرارت پر، پی ٹی ای کے مطابق، تیل کی اوپری تہوں کا درجہ حرارت 95 ° C سے زیادہ نہیں ہونا چاہیے۔

ایک ہی وقت میں اس کی ہوا کا حرارتی درجہ حرارت 105 ° C تک پہنچ جاتا ہے، کیونکہ ہوا سے تیل کی اوپری تہوں تک درجہ حرارت کا فرق تقریبا 10 ° C ہے، لیکن یہ ذہن میں رکھنا چاہئے کہ معمولی بوجھ پر زیادہ سے زیادہ درجہ حرارت کنڈلی کی گرم ترین جگہیں تیل کی اوپری تہوں سے 30 - 35 ° C زیادہ ہوں گی۔ نچلی تہوں میں تیل کا درجہ حرارت ہمیشہ اوپری تہوں سے کم ہوتا ہے۔ لہذا، نچلے حصے میں 80 ° C کی اوپری تہوں میں تیل کے درجہ حرارت پر، یہ 30-35 ° C ہو گا، اور ٹرانسفارمر ٹینک کے درمیان میں - 65-70 ° C.

یہ معلوم ہے کہ ٹرانسفارمر لوڈ میں تبدیلی کے ساتھ، تیل کا درجہ حرارت ونڈنگ کے درجہ حرارت سے کہیں زیادہ آہستہ آہستہ بڑھتا ہے یا گرتا ہے۔ لہذا، تیل کے درجہ حرارت کی پیمائش کرنے والے تھرمامیٹر کی ریڈنگ دراصل کئی گھنٹوں کی تاخیر کے ساتھ ہوا کے درجہ حرارت میں ہونے والی تبدیلیوں کی عکاسی کرتی ہے۔

ٹرانسفارمرز کے عام طویل مدتی آپریشن کے لیے زیادہ اہمیت ان کے ارد گرد ہوا کا درجہ حرارت ہے۔ وسطی روس میں، یہ -35 سے + 35 ° C تک مختلف ہوتا ہے۔ اس صورت میں، ٹرانسفارمر میں تیل کا درجہ حرارت زیادہ سے زیادہ محیطی درجہ حرارت 60 ° C تک بڑھ سکتا ہے، اور ان علاقوں میں ٹرانسفارمر اشارہ کردہ درجہ بندی کی طاقت کے ساتھ کام کر سکتے ہیں۔ ان کی پلیٹ .جب ہوا کا درجہ حرارت 35 ° C سے زیادہ ہو (لیکن 45 ° C سے زیادہ نہیں)، تو ٹرانسفارمر کا بوجھ ہوا کے درجہ حرارت سے زیادہ ہونے کی ہر ڈگری کے لیے اس کی درجہ بندی کی طاقت کے 1% کی شرح سے کم کیا جانا چاہیے۔ .

ٹرانسفارمرز کے آپریشن کے موڈ کا تعین لوڈ کرنٹ کی قدروں، پرائمری وائنڈنگ کی طرف وولٹیج اور تیل کی اوپری تہوں کے درجہ حرارت سے کیا جاتا ہے۔

PUE کی ضروریات کے مطابق، نیٹ ورک میں وولٹیج اور ٹرانسفارمرز پر بوجھ، کل اور ہر ایک مرحلے کو، زیادہ سے زیادہ اور کم سے کم بوجھ کے دورانیے میں شیڈول کے مطابق وقتاً فوقتاً چیک کرنا ضروری ہے تاکہ اس کی شناخت کی جا سکے۔ بے ضابطگیوں سٹیپ ڈاون ٹرانسفارمر کو فراہم کردہ وولٹیج HV وائنڈنگ کی اس شاخ کے مساوی وولٹیج کی قدر سے 5% سے زیادہ نہیں ہونا چاہیے۔

ایک اصول کے طور پر، ٹرانسفارمرز کو ریٹیڈ پاور سے زیادہ لوڈ نہیں کیا جانا چاہیے۔ تاہم، TP ٹرانسفارمرز ہمیشہ دن کے دوران یا پورے سال میں ریٹیڈ پاور پر یکساں طور پر چارج نہیں ہوتے ہیں۔ اس سلسلے میں، انڈر لوڈ کے دوران ان کی صلاحیت کو کم استعمال کرنے کی وجہ سے ٹرانسفارمرز کو اوور لوڈ کرنے کی اجازت ہے۔

مثال کے طور پر، دیہی TPs کا بوجھ اکثر دن میں 15 سے 100% تک اتار چڑھاؤ آتا ہے، اور اس کی زیادہ سے زیادہ مدت بعض اوقات 1-2 گھنٹے سے زیادہ نہیں ہوتی ہے۔ صرف 40-60٪ ہے۔ ان خصوصیات کے پیش نظر، سردیوں میں ٹرانسفارمر کو اس کی ریٹیڈ پاور کے 1% اور گرمیوں میں اس کے انڈر لوڈ کے 1% کی شرح سے اضافی لوڈ کیا جا سکتا ہے، لیکن 15% سے زیادہ نہیں۔ روزانہ اور موسم گرما کے انڈر لوڈ کی وجہ سے کل طویل مدتی سردیوں کے اوورلوڈ کو باہر کام کرنے والے ٹرانسفارمر کی ریٹیڈ پاور کے 30% تک اور گھر کے اندر 20% تک کی اجازت ہے۔

اوورلوڈ کے اختتام پر، ٹرانسفارمر کے انفرادی حصوں کا زیادہ گرم درجہ حرارت قابل اجازت حد سے زیادہ نہیں ہونا چاہیے۔ تیل میں ڈوبے ہوئے ٹرانسفارمرز کے لیے جائز اوورلوڈ اور اس کی مدت کا اندازہ بوجھ اٹھانے والے منحنی خطوط سے لگایا جا سکتا ہے۔

مخصوص اوورلوڈز کے علاوہ، ایمرجنسی موڈز میں قلیل مدتی اوور لوڈنگ کی اجازت ہے پہلے سے اتارے گئے ٹرانسفارمرز کے لیے آپریشن میں۔ ہنگامی اوورلوڈز، پچھلے بوجھ اور محیطی درجہ حرارت کی مدت اور قدر سے قطع نظر، درج ذیل حدود کے اندر اجازت دی جاتی ہے:

اوورلوڈ لیکن موجودہ، % سے برائے نام 30 45 60 75 100 200 اوور لوڈ کا دورانیہ، کم از کم 120 80 45 20 10 1.5

یہاں تک کہ مراحل پر بوجھ کی تقسیم بھی اہم ہے۔ غیر مساوی بوجھ تیل اور ٹرانسفارمر وائنڈنگز کو اضافی گرم کرنے کا سبب بنتا ہے، جس کی وجہ سے وائنڈنگ اور تیل کی موصلیت وقت سے پہلے بڑھ جاتی ہے اور ٹرانسفارمر کو نقصان پہنچا سکتی ہے۔

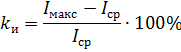

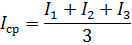

اس کے علاوہ، اس سے فیز وولٹیجز کی غیر متناسبیت پیدا ہوتی ہے، جو فیز اور نیوٹرل کنڈکٹرز کے درمیان جڑے ہوئے صارفین کے پینٹوگرافس کو نقصان پہنچا سکتی ہے۔ 380/220 V سائیڈ پر ٹرانسفارمر فیزز کی لوڈ ناہمواری کی ڈگری 10% سے زیادہ نہیں ہونی چاہیے۔ بے قاعدگی کی ڈگری یا گتانک کا تعین فارمولے سے ہوتا ہے۔

جہاں Imax زیادہ سے زیادہ بھرے ہوئے مرحلے میں کرنٹ کی قدر ہے، A؛ Iav - ایک ہی وقت میں تمام مراحل کے کرنٹ کی ریاضی کی اوسط قدر، A:

کل بوجھ کی جانچ پڑتال کی جاتی ہے، فیز کے لحاظ سے وولٹیج کی سطحوں کی لوڈ کی تقسیم سال میں کم از کم ایک بار ایک عام دن میں سیکنڈری وولٹیج کی طرف ٹرانسفارمر کے زیادہ سے زیادہ اور کم سے کم بوجھ کے دوران کی جاتی ہے۔ ایک ہنگامی جانچ پڑتال کی جاتی ہے جب بوجھ میں اہم تبدیلیاں واقع ہوتی ہیں (نئے صارفین کا کنکشن یا موجودہ صارفین کی صلاحیت میں اضافہ وغیرہ)۔فیز لوڈ ویلیو 0.4 kV سائیڈ پر 5 سے 1000 A کے ایمی میٹر پیمانے کے ساتھ کلیمپ میٹر کے ساتھ اور 600 V تک کے پیمانے کے ساتھ ڈائل وولٹ میٹر کے ساتھ وولٹیج کی سطح کی پیمائش کی جاتی ہے۔